商机详情 -

液压油站加载油缸故障判断

蓄能器压力异常的诊断与处理方法:磨煤机蓄能器常见的压力异常包括缓慢降压和快速失压两种情况。缓慢降压多因氮气泄漏,可通过肥皂水检测法查找漏点,重点检查充气阀阀芯密封;快速失压则可能是皮囊破裂,此时系统会出现周期性压力波动,伴随异常振动。处理时需先释放残余压力,更换皮囊或密封件后重新预充氮气至设计值(通常为工作压力的 60-70%)。某电厂的维护手册指出,定期(每季度)进行压力检测可使蓄能器故障发现率提升 90%,避免突发性设备事故。汽车冲压生产线靠加载油缸,完成零部件冲压。液压油站加载油缸故障判断

磨煤机加载油缸的节能改造为电厂带来明显效益。新型节能油缸采用负载敏感控制技术,在压力调节时消耗能量,无调节动作时流量接近零,较传统定量系统节能 35% 以上。同时,油缸的容积效率提升至 96%,机械效率达 95%,整个液压系统的能耗降低约 15kW/h。按年运行 7000 小时计算,单台磨煤机可节约电费约 7.35 万元,投资回收期只有 14 个月。磨煤机加载油缸的状态监测与预测性维护技术逐步成熟。通过在油缸关键部位安装振动传感器和油液传感器,可实时监测运行振动值和油液污染度。结合大数据分析平台,建立油缸性能衰减模型,提前 1 - 2 个月预测密封件老化、磨损等潜在故障。某发电集团应用该技术后,加载油缸的非计划更换次数减少 60%,维护成本降低 25%,同时避免了因油缸故障导致的机组降负荷事件,有效提高了经济效益。加载系统加载油缸厂家推荐闲置加载油缸需防锈处理并充满油液。

蓄能器对磨煤机变负荷运行的适应性调节:磨煤机需随锅炉负荷变化调整制粉量,这要求磨煤机液压加载系统能快速响应加载力的变化。蓄能器通过与比例溢流阀协同工作,在负荷提升时 0.8 秒内完成加载压力从 10MPa 到 15MPa 的切换,较传统系统缩短了 1.2 秒。其原理是利用蓄能器的瞬时供油能力,弥补油泵的响应滞后。某热电公司的实践表明,采用这种调节方式后,磨煤机的变负荷响应速度提升 60%,锅炉主蒸汽压力波动减少 30%,有效增强了机组的调峰能力。

磨煤机液压加载系统的安全运行规范:为确保加载系统安全运行,需严格遵守五项规范:一是严禁在加载状态下进行磨辊检修,必须先泄掉液压系统压力并悬挂警示牌;二是系统运行时不得关闭回油过滤器旁通阀,防止杂质进入油缸;三是加载力调整不得超过设备设计上限,避免机架变形;四是进行压力试验时,试验压力不得超过工作压力的 1.5 倍,且需缓慢升压;五是雷雨天气需切断加载系统电源,防止雷击损坏控制模块。此外,操作人员需经过专项培训,熟悉紧急停机流程 —— 当出现加载力骤升或油缸异常漏油时,应立即按下急停按钮,同时关闭主供油阀,防止事故扩大。加载油缸在工业生产中,提升生产效率与质量。

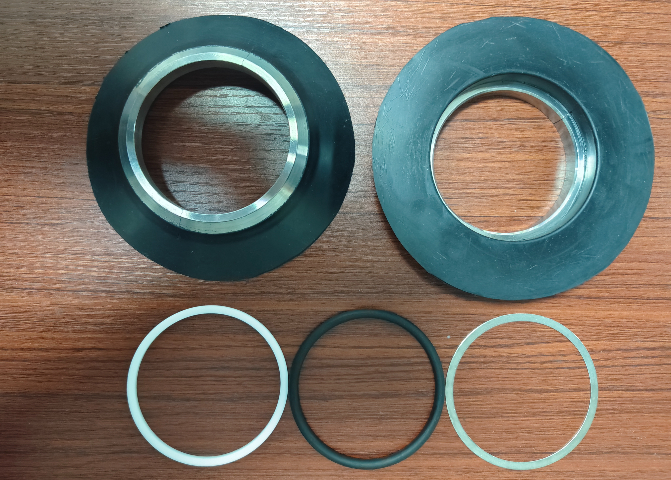

加载油缸的结构组成:加载油缸通常由缸体、活塞、活塞杆、密封装置等主要部件构成。缸体作为油缸的主体部分,一般采用高强度钢材制成,其内部光滑,以保证活塞能够顺畅地往复运动,并且需要具备良好的密封性,防止油液泄漏。活塞安装在缸体内,通过密封件与缸壁紧密贴合,将缸体分隔为两个油腔。活塞杆一端与活塞相连,另一端伸出缸体,用于连接外部负载,它需要具备足够的强度和刚度,以承受工作时的拉力和压力。密封装置则至关重要,包括活塞密封、活塞杆密封等,其作用是阻止油液在不同油腔之间的泄漏以及向油缸外部泄漏,确保油缸能够正常工作,维持系统压力稳定。不同类型和应用场景的加载油缸,在结构细节上可能会有所差异,但这些基本组成部分是保证其正常运行的基础。高强度钢材制成的缸体,保障加载油缸稳定运行。磨煤机加载油缸厂家

设计加载油缸,先明确压力、行程及负载力。液压油站加载油缸故障判断

油缸卡涩故障处理:处理因液压油杂质导致的卡涩时,需先关闭液压系统总阀,拆卸油缸进出油口管路,将油缸从磨煤机上整体拆下。使用专门工具分解缸体,取出活塞后,用细砂纸(800-1000 目)轻轻研磨活塞外圆和缸筒内壁的磨损痕迹,去除附着的铁屑和油污,直至表面光滑无划痕。同时,检查液压油油箱,放出全部旧油并清洗油箱内壁,更换精度为 10μm 的回油滤芯和吸油滤芯,必要时更换油泵出口高压过滤器滤芯。重新装配油缸时,需在活塞与缸筒配合面涂抹专业液压油润滑,避免干摩擦造成二次损伤,装配后手动推动活塞杆,确保动作顺畅无阻滞。液压油站加载油缸故障判断