商机详情 -

250/160加载油缸维修

蓄能器对磨煤机变负荷运行的适应性调节:磨煤机需随锅炉负荷变化调整制粉量,这要求磨煤机液压加载系统能快速响应加载力的变化。蓄能器通过与比例溢流阀协同工作,在负荷提升时 0.8 秒内完成加载压力从 10MPa 到 15MPa 的切换,较传统系统缩短了 1.2 秒。其原理是利用蓄能器的瞬时供油能力,弥补油泵的响应滞后。某热电公司的实践表明,采用这种调节方式后,磨煤机的变负荷响应速度提升 60%,锅炉主蒸汽压力波动减少 30%,有效增强了机组的调峰能力。提升制造工艺,增强加载油缸市场竞争力。250/160加载油缸维修

磨煤机加载油缸在长期运行中易出现多种故障,及时诊断与排除是保障磨煤机连续运行的关键。常见故障之一是液压油泄漏,多因密封件老化或磨损导致,此时需拆解油缸,更换损坏的密封圈,并检查密封槽是否有划痕,必要时进行修复。若出现活塞杆伸缩缓慢或无力,可能是液压油污染堵塞了进油口,或油泵压力不足,应先检查油箱油位与油质,更换滤芯并补充液压油,再检测油泵工作状态。当油缸出现异常噪音时,通常是由于缸内进入空气,需通过排气阀释放空气,同时检查管路连接处是否松动进气。此外,活塞杆表面若出现拉伤,会加剧密封件磨损,需采用镀铬修复技术恢复表面光洁度,避免故障扩大。定期的故障排查能有效降低油缸的故障率,延长其使用寿命。加载油缸厂家直销加载油缸制造过程,注重每个生产环节。

磨煤机加载油缸的节能改造是电厂降本增效的重要途径。传统加载油缸多采用定量泵供油系统,无论负载大小均保持恒定流量,造成大量能量浪费。改造时可将其升级为负载敏感系统,通过压力补偿阀实时感知负载变化,只提供匹配需求的流量和压力,使液压系统能耗降低 30% 以上。某 300MW 机组改造后,单台磨煤机的液压油泵功率从 15kW 降至 9kW,按年运行 7000 小时计算,年节电约 4.2 万度,同时油温降低 8 - 10℃,有效降低了能耗,且延长了液压元件寿命。

环境防护不可忽视。在粉尘浓度较高的工况下,需每周清理油缸周边的积尘,检查防尘罩是否完好,确保其能有效阻挡煤粉、灰尘进入油缸间隙。若工作环境湿度较大,需在油缸底部加装排水装置,及时排出冷凝水,同时每月对活塞杆表面进行一次防锈处理,可采用喷蜡保护剂形成保护膜。对于露天安装的磨煤机,需为油缸加装防雨罩,避免雨水直接冲刷导致缸体锈蚀或密封件老化加速。通过以上多维度的维护保养措施,可明显降低磨煤机加载油缸的故障率,延长其使用寿命,保障磨煤机的稳定运行,降低设备运维成本。依据工况选加载油缸缸筒与活塞杆材料。

不同煤质对加载系统的参数要求煤质特性是决定加载系统参数设置的关键因素,需根据煤的哈氏可磨性指数(HGI)、水分(Mt)及灰分(Aad)进行差异化调整。对于 HGI>80 的易磨煤种(如褐煤),加载力可控制在 1.0-1.5MPa,既能保证粉碎效果,又可减少磨耗;对于 HGI<50 的难磨煤种(如无烟煤),加载力需提高至 2.0-2.5MPa,并适当降低磨煤机出力,防止磨辊过载。当煤中水分超过 12% 时,需增大加载力 10%-15%,抵消水分导致的黏结阻力;而灰分过高时则需降低加载力,避免硬质灰分加剧磨盘磨损。实际运行中,可通过在线煤质分析仪实时监测煤质变化,实现加载参数的自动修正。性能良好的加载油缸,保障系统稳定运行。阿托斯加载油缸密封

汽车冲压生产线靠加载油缸,完成零部件冲压。250/160加载油缸维修

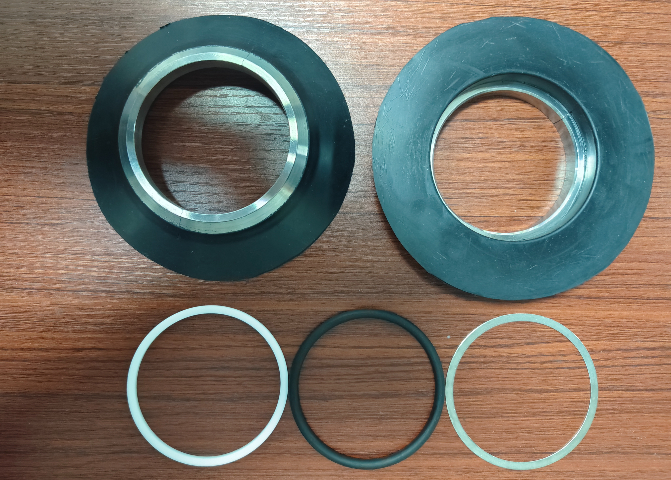

磨煤机加载油缸密封系统升级改造技术:针对加载油缸泄漏问题,密封系统改造可采用 “多层复合密封 + 防污结构” 方案。将传统橡胶 O 型圈替换为聚氨酯 - 聚四氟乙烯复合密封件,其耐温范围扩展至 - 30℃-120℃,抗撕裂强度提升 40%,在 15MPa 工作压力下使用寿命延长至 5 年以上。同时,在缸杆配合处增加阶梯式防尘圈,内侧设置螺旋式排屑槽,可拦截 90% 以上的煤粉颗粒和油污,避免杂质侵入密封面。某电厂对 6 台磨煤机加载油缸实施该改造后,泄漏故障间隔从 3 个月延长至 24 个月,年节省密封件更换费用超 12 万元,停机维护时间缩短 60%。250/160加载油缸维修