商机详情 -

购买加载油缸厂家供应

磨煤机加载油缸的安装过程对其后续运行可靠性至关重要,需严格遵循规范步骤与精度要求。安装前需对油缸外观进行检查,确认活塞杆表面无划痕、密封件无破损,同时清理连接部位的油污和杂质。安装时,油缸的轴心线需与磨辊受力方向保持一致,偏差不得超过 0.5°,否则会导致活塞杆承受附加弯矩,引发过早磨损。连接螺栓需按规定扭矩均匀紧固,防止因受力不均造成缸体变形。油管接口处需使用专业密封垫片,并涂抹液压油密封胶,确保无泄漏隐患。安装完成后,需进行空载试运行,观察活塞杆运动是否平稳,有无卡滞现象,同时检查各密封点的密封性,确认无误后方可投入带载运行。冲压加载油缸提供稳定压力,确保工件成型完美。购买加载油缸厂家供应

磨煤机加载油缸改造中的密封对齐与安装精度控制:磨煤机加载油缸改造的关键环节在于确保密封件对齐和安装精度。改造时采用激光对中仪校准油缸与拉杆的同轴度,误差控制在 0.1mm/m 以内,避免偏载导致的密封件早期磨损。安装密封件前,用专门工装将密封沟槽清理干净,涂抹硅基润滑脂时确保均匀覆盖密封面,避免气泡残留。对于法兰连接部位,采用扭矩扳手按对角顺序分 3 次紧固螺栓,将扭矩偏差控制在 ±5% 以内。某电厂通过严格控制安装精度,改造后的油缸初次启动泄漏率为 0,较行业平均水平降低 25 个百分点,为长期稳定运行奠定基础。钢厂加载油缸配件密封装置确保加载油缸内部压力稳定,无泄漏风险。

磨煤机加载系统常见故障分析与处理方法:加载系统运行中易出现压力波动、加载力不足、油缸卡涩等故障,需针对性排查处理。当压力频繁波动时,多为比例阀磨损、蓄能器充氮压力不足、油液中混入气泡等原因导致,此时应拆解比例阀检查阀芯磨损情况,检查蓄能器氮气压力值,同时对液压油进行脱气处理。若加载力持续偏低且无法调节,可能是油泵磨损、比例溢流阀卡堵或油缸内漏,需重点检查泵源,清洗比例溢流阀,必要时更换油缸密封件等相关措施。油缸卡涩多因活塞杆进入杂质,处理时需拆卸油缸,用细砂纸打磨活塞杆表面,并检查防尘圈完整性。故障处理后必须进行空载试运,连续运行 30 分钟无异常方可投入带负荷运行。

不同煤质对加载系统的参数要求煤质特性是决定加载系统参数设置的关键因素,需根据煤的哈氏可磨性指数(HGI)、水分(Mt)及灰分(Aad)进行差异化调整。对于 HGI>80 的易磨煤种(如褐煤),加载力可控制在 1.0-1.5MPa,既能保证粉碎效果,又可减少磨耗;对于 HGI<50 的难磨煤种(如无烟煤),加载力需提高至 2.0-2.5MPa,并适当降低磨煤机出力,防止磨辊过载。当煤中水分超过 12% 时,需增大加载力 10%-15%,抵消水分导致的黏结阻力;而灰分过高时则需降低加载力,避免硬质灰分加剧磨盘磨损。实际运行中,可通过在线煤质分析仪实时监测煤质变化,实现加载参数的自动修正。压力油交替进入腔室,加载油缸活塞杆循环伸缩作业。

磨煤机加载油缸的日常维护保养需遵循严格的规程,以预防故障发生。定期检查是维护的基础,每周需观察油缸表面有无漏油痕迹,活塞杆是否有划痕或锈蚀,发现问题及时处理。每月应检测液压油的油位和油质,若油液出现乳化、浑浊或杂质沉淀,需立即更换液压油并清洗油箱,同时更换滤芯。每季度进行密封件状态检查,对于运行超过 1.5 万小时的油缸,建议提前更换密封组件,避免突发泄漏。在停机检修时,需将油缸卸载后进行空载往复运动,清洗缸内积垢,并涂抹防锈油保护活塞杆表面。此外,环境因素也需关注,在粉尘较多的工况下,需加强防尘罩的检查,防止粉尘进入油缸连接部位,影响其正常工作。科学的维护保养能使油缸的使用寿命延长 50% 以上,明显降低设备运维成本。自动化生产线中,加载油缸实现高效定位操作。整套加载油缸常见问题

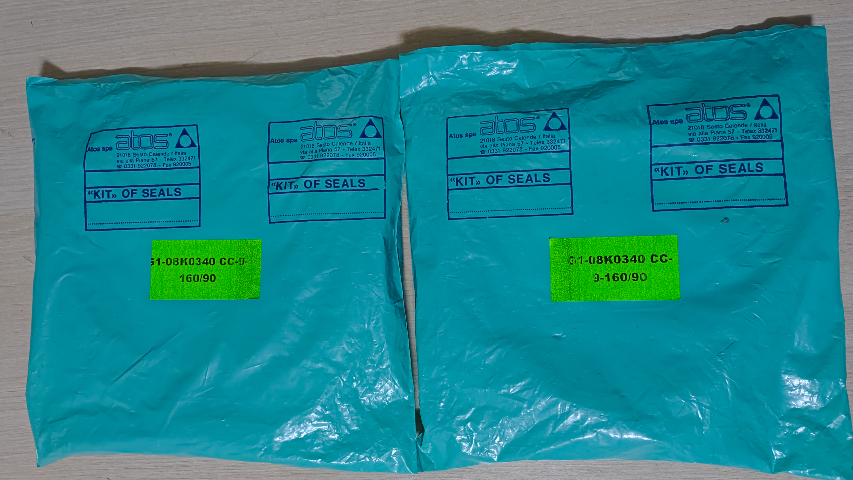

油缸泄漏时,仔细检查密封件与缸体状况。购买加载油缸厂家供应

蓄能器对磨煤机变负荷运行的适应性调节:磨煤机需随锅炉负荷变化调整制粉量,这要求磨煤机液压加载系统能快速响应加载力的变化。蓄能器通过与比例溢流阀协同工作,在负荷提升时 0.8 秒内完成加载压力从 10MPa 到 15MPa 的切换,较传统系统缩短了 1.2 秒。其原理是利用蓄能器的瞬时供油能力,弥补油泵的响应滞后。某热电公司的实践表明,采用这种调节方式后,磨煤机的变负荷响应速度提升 60%,锅炉主蒸汽压力波动减少 30%,有效增强了机组的调峰能力。购买加载油缸厂家供应