商机详情 -

220/140加载油缸技术指导

停机维护需遵循规范流程。在计划停机时,应先将油缸卸载,使磨辊与磨盘分离,然后操作油缸进行 5-10 次空载往复运动,利用液压油冲刷缸内残留的杂质。随后关闭液压系统,拆卸油缸进回油管接口,用合适堵头密封管口,防止污染物进入。对于长期停机(超过 1 个月)的设备,需将活塞杆缩至行程末端位置,在其表面涂抹防锈油,并用防尘罩覆盖油缸整体,避免粉尘、水汽侵蚀。重新启动前,需拆除防尘罩,清理活塞杆表面防锈油,检查密封件状态后,进行空载试运行确认正常方可带载运行。依据故障现象,诊断加载油缸具体故障原因。220/140加载油缸技术指导

磨煤机加载系统的智能化发展趋势:随着工业 4.0 技术的渗透,磨煤机加载系统正朝着智能化方向演进。新一代智能加载系统配备机器学习模块,可通过分析历史运行数据,自动建立煤质 - 负荷 - 加载力的关联模型,实现参数的自寻优调节。系统内置的振动传感器和油液监测芯片,能实时诊断设备健康状态,提前预警潜在故障,如预测磨辊磨损量达到临界值时,自动发出更换提示。部分试点项目还引入数字孪生技术,通过虚拟仿真模拟不同工况下的加载效果,为优化运行提供决策支持。智能化改造后,磨煤机的可用率可提升至 98% 以上,维护人员劳动强度降低 60%。阿托斯加载油缸修复加载油缸各部件协同,实现高效稳定的动力输出。

磨煤机加载系统是保障燃煤机组稳定运行的关键组件,其主要功能在于为磨辊提供持续且可控的压力,确保原煤在碾磨过程中达到理想的粉碎效果。在火力发电站的制粉系统中,加载力的大小直接影响煤粉细度、磨煤效率及设备能耗 —— 加载力不足会导致原煤碾磨不充分,增加未燃尽碳损失;加载力过大则会加剧磨辊与磨盘的磨损,缩短设备寿命并增加电耗。现代加载系统通过精细的压力调节,可根据原煤硬度、水分及锅炉负荷的变化动态调整参数,使磨煤机始终处于良好工作状态,既保证了入炉煤粉的均匀性,又降低了机组的运行成本。

磨煤机加载油缸材料升级与结构优化改造:磨煤机加载油缸的材料改造可聚焦关键部件的耐磨损性能提升。活塞杆表面采用超音速火焰喷涂技术,形成厚度 0.2-0.3mm 的 WC-Co 涂层,硬度达 HRC65-70,耐磨性是传统镀铬层的 3 倍以上。缸筒内壁采用珩磨新工艺,表面粗糙度从 Ra1.6μm 降至 Ra0.8μm,减少活塞运动时的摩擦阻力。同时,优化活塞结构,在活塞环槽处增加储油槽,形成长效润滑膜。改造后,油缸的大修周期从 3 年延长至 6 年,某电厂 4 台磨煤机因此减少大修费用约 60 万元,且活塞运动阻力降低 15%,加载响应速度进一步提升。提升制造工艺,增强加载油缸市场竞争力。

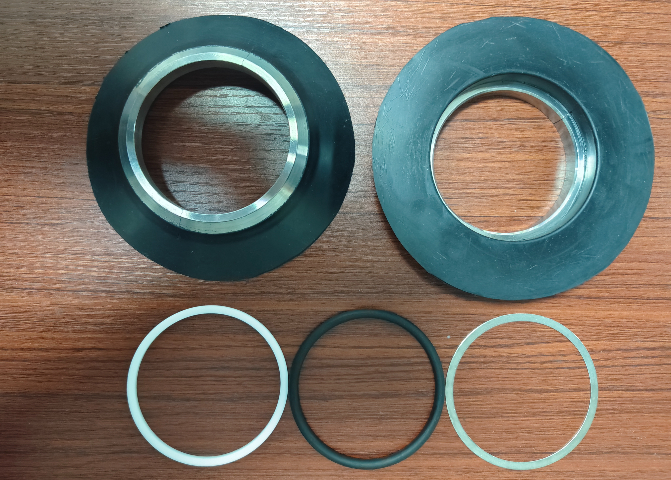

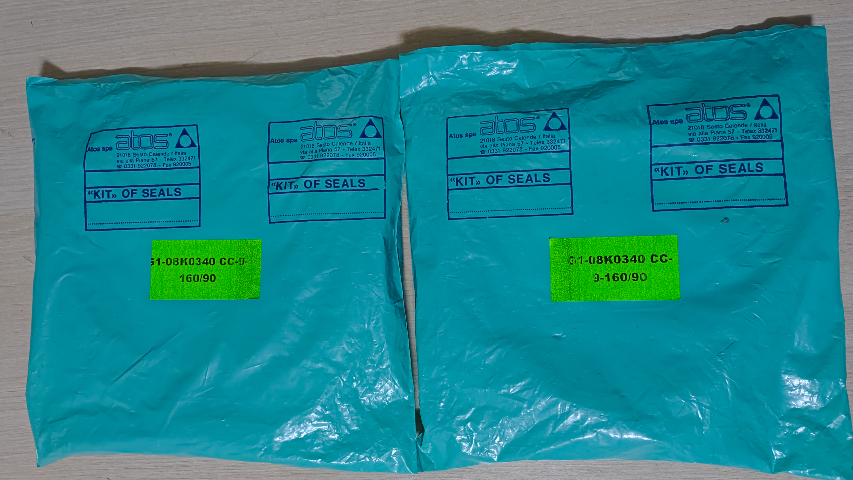

加载系统的日常维护与保养要点磨煤机加载系统的维护质量直接影响设备寿命,日常需重点关注液压油状态、密封件完整性及压力传感器精度。液压油应每 6 个月检测一次黏度和污染度,当 NAS 等级超过 8 级时必须更换,同时需清洗油箱和过滤器。密封件属于易损件,尤其在高温环境下,丁腈橡胶密封圈每 12 个月需强制更换,防止出现漏油现象。压力传感器需每月进行校准,确保测量误差不超过 ±0.5% FS。此外,冬季运行时需开启油箱加热器,保证液压油温度不低于 15℃,避免黏度上升导致加载响应滞后;夏季则需检查冷却器流量,控制油温不超过 55℃。极地加载油缸靠特殊油液配方维持工作性能。200/125加载油缸参数

合理设计加载油缸结构,提升其整体工作性能。220/140加载油缸技术指导

磨煤机蓄能器的温度适应性设计:磨煤机运行环境温度波动较大(-10℃至 60℃),蓄能器需具备良好的温度适应性。壳体采用热膨胀系数低的合金材料,在温度变化时仍能保持密封间隙稳定;皮囊选用耐高低温的氢化丁腈橡胶,可在 - 40℃至 100℃范围内保持弹性;氮气预充系统配备温度补偿阀,当环境温度每变化 10℃时自动调整预充压力 ±0.5MPa。某高寒地区电厂的运行数据显示,经过温度优化的蓄能器,在冬季 - 25℃环境下压力稳定性较普通产品提升 40%,夏季高温时皮囊老化速率减缓 50%,有效延长了使用寿命。220/140加载油缸技术指导