商机详情 -

钢铁厂加载油缸厂家报价

油液维护对油缸性能至关重要。需每月检查液压油箱的油位,确保油位处于液位计的 1/2 至 2/3 之间,不足时及时补充同型号液压油,避免不同品牌油液混合使用导致性能下降。每季度检测油液质量,观察油液是否呈现浑浊、乳化或含有颗粒杂质,若出现上述情况,需立即更换液压油并清洗油箱,同时更换高精度滤芯(过滤精度不低于 10μm),防止杂质进入油缸内部造成磨损。此外,需通过油温传感器实时监控油液温度,正常工作温度应控制在 30-55℃,超过 60℃时需启动冷却系统强制降温,避免高温加速油液老化和密封件失效。日常检查加载油缸外观,查看有无泄漏变形。钢铁厂加载油缸厂家报价

磨煤机加载油缸的技术创新正朝着高效、可靠、智能的方向迈进。在材料方面,新型陶瓷涂层技术开始应用于活塞杆表面,硬度达到 HRC60 以上,耐磨性是传统镀铬层的 3 倍,同时具备优异的抗腐蚀性,适合在高湿度、高粉尘环境中使用。密封技术上,开发出自适应压力的密封件,能根据液压油压力自动调整密封唇口的接触压力,在低压时减少摩擦损耗,高压时增强密封效果,解决了传统密封件 “低压泄漏、高压磨损” 的难题。智能化方面,油缸内置物联网模块,可实时上传运行数据至云端平台,通过 AI 算法预测潜在故障,提前发出维护预警,实现 “预测性维护”。此外,轻量化设计通过拓扑优化技术减少缸体冗余结构,重量减轻 20% 的同时保持强度不变,降低了磨煤机的负荷,提升了整体运行效率。这些技术创新推动加载油缸从单纯的执行元件向 “智能终端” 转变,为磨煤设备的升级提供了重要支撑。购买加载油缸源头工厂规范保养加载油缸,降低故障发生概率。

不同煤质对加载系统的参数要求煤质特性是决定加载系统参数设置的关键因素,需根据煤的哈氏可磨性指数(HGI)、水分(Mt)及灰分(Aad)进行差异化调整。对于 HGI>80 的易磨煤种(如褐煤),加载力可控制在 1.0-1.5MPa,既能保证粉碎效果,又可减少磨耗;对于 HGI<50 的难磨煤种(如无烟煤),加载力需提高至 2.0-2.5MPa,并适当降低磨煤机出力,防止磨辊过载。当煤中水分超过 12% 时,需增大加载力 10%-15%,抵消水分导致的黏结阻力;而灰分过高时则需降低加载力,避免硬质灰分加剧磨盘磨损。实际运行中,可通过在线煤质分析仪实时监测煤质变化,实现加载参数的自动修正。

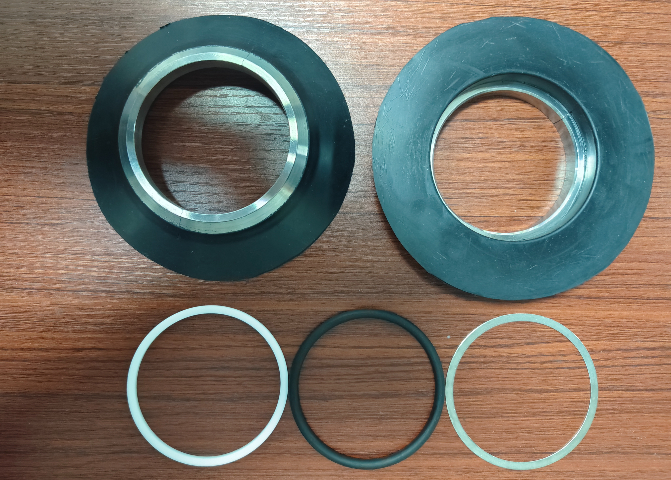

磨煤机加载油缸密封系统升级改造技术:针对加载油缸泄漏问题,密封系统改造可采用 “多层复合密封 + 防污结构” 方案。将传统橡胶 O 型圈替换为聚氨酯 - 聚四氟乙烯复合密封件,其耐温范围扩展至 - 30℃-120℃,抗撕裂强度提升 40%,在 15MPa 工作压力下使用寿命延长至 5 年以上。同时,在缸杆配合处增加阶梯式防尘圈,内侧设置螺旋式排屑槽,可拦截 90% 以上的煤粉颗粒和油污,避免杂质侵入密封面。某电厂对 6 台磨煤机加载油缸实施该改造后,泄漏故障间隔从 3 个月延长至 24 个月,年节省密封件更换费用超 12 万元,停机维护时间缩短 60%。高额定压力加载油缸,适用于重载作业场景。

磨煤机加载油缸的工作原理基于液压传动的力放大特性,通过液压油的压力能转化为机械能,实现对磨辊的稳定加载。当液压系统启动后,高压液压油经进油口进入油缸无杆腔,推动活塞向有杆腔方向移动,此时活塞杆向外伸出,将力传递至磨辊装置,使磨辊紧压在磨盘上,满足煤炭研磨所需的压力要求。加载力的大小可通过液压系统中的比例溢流阀调节,当研磨工况发生变化时,控制系统会实时调整液压油压力,确保加载力与煤炭硬度、进料量等参数相匹配。在磨煤机起动前或检修时,液压力将磨辊抬起,实现检修或投煤过程。这种动态调节机制让磨煤机始终处于良好研磨状态,既保证了煤粉细度,又降低了能耗。检查密封件,防止加载油缸出现油液泄漏。购买加载油缸源头工厂

加载油缸依据帕斯卡定律,借压力油驱动活塞做功。钢铁厂加载油缸厂家报价

磨煤机加载油缸在长期运行中易出现多种故障,及时诊断与排除是保障磨煤机连续运行的关键。常见故障之一是液压油泄漏,多因密封件老化或磨损导致,此时需拆解油缸,更换损坏的密封圈,并检查密封槽是否有划痕,必要时进行修复。若出现活塞杆伸缩缓慢或无力,可能是液压油污染堵塞了进油口,或油泵压力不足,应先检查油箱油位与油质,更换滤芯并补充液压油,再检测油泵工作状态。当油缸出现异常噪音时,通常是由于缸内进入空气,需通过排气阀释放空气,同时检查管路连接处是否松动进气。此外,活塞杆表面若出现拉伤,会加剧密封件磨损,需采用镀铬修复技术恢复表面光洁度,避免故障扩大。定期的故障排查能有效降低油缸的故障率,延长其使用寿命。钢铁厂加载油缸厂家报价