商机详情 -

进口加载油缸厂家直销

蓄能器在加载系统中的作用分析:蓄能器作为液压系统的"弹性元件",可吸收磨辊跳动产生的压力脉动。某案例显示,未配置蓄能器的系统压力波动达±2MPa,导致磨整体震动大,易造成连接件松脱或部件疲劳及磨辊,磨辊轴承平均寿命只有8000小时。采用活塞式蓄能器后,预充氮气压力设置为工作压力的70%,压力波动控制在±0.3MPa内。值得注意的是,蓄能器膜片需每2年更换,否则可能因氮气泄漏导致系统响应迟缓。某电厂通过加装蓄能器状态监测模块,实现了预知性维护。特殊加载油缸为特殊环境作业提供保障。进口加载油缸厂家直销

磨煤机蓄能器的温度适应性设计:磨煤机运行环境温度波动较大(-10℃至 60℃),蓄能器需具备良好的温度适应性。壳体采用热膨胀系数低的合金材料,在温度变化时仍能保持密封间隙稳定;皮囊选用耐高低温的氢化丁腈橡胶,可在 - 40℃至 100℃范围内保持弹性;氮气预充系统配备温度补偿阀,当环境温度每变化 10℃时自动调整预充压力 ±0.5MPa。某高寒地区电厂的运行数据显示,经过温度优化的蓄能器,在冬季 - 25℃环境下压力稳定性较普通产品提升 40%,夏季高温时皮囊老化速率减缓 50%,有效延长了使用寿命。液压加载加载油缸货期维护保养加载油缸,保障其长期稳定运行。

磨煤机加载油缸智能化监测改造与应用:加载油缸的智能化改造可通过加装 “多维传感器 + 边缘计算终端” 实现状态预警。在油缸缸体嵌入压力变送器(精度 ±0.5% FS)、温度传感器(测量范围 - 40℃-120℃)和磁致伸缩位移传感器(分辨率 0.01mm),实时采集油压、油温、活塞行程数据。数据经边缘终端分析后,可识别密封磨损(油压波动>5%)、油温异常(超 60℃)等早期故障,通过工业以太网上传至电厂 SIS 系统,提前 2-3 周发出预警。某电厂改造后,加载油缸突发故障次数从年均 12 次降至 3 次,故障排查时间从 4 小时缩短至 1 小时,有效提升了设备可靠性。

磨煤机蓄能器的环保性能优化随着环保要求的提高,磨煤机蓄能器的环保性能成为设计重点。采用可降解液压油与兼容的氟橡胶密封件,减少油液泄漏对环境的污染;壳体表面处理改用无铬钝化工艺,降低重金属排放;报废蓄能器的皮囊采用可回收材料,回收率达到 90% 以上。某环保评估报告显示,符合欧盟 REACH 法规的蓄能器,其环境影响因子较传统产品降低 60%,废油处理成本减少 40%。在环保要求严格的地区,这种绿色设计已成为项目投标的必备条件。严格把控加载油缸制造流程,保障质量。

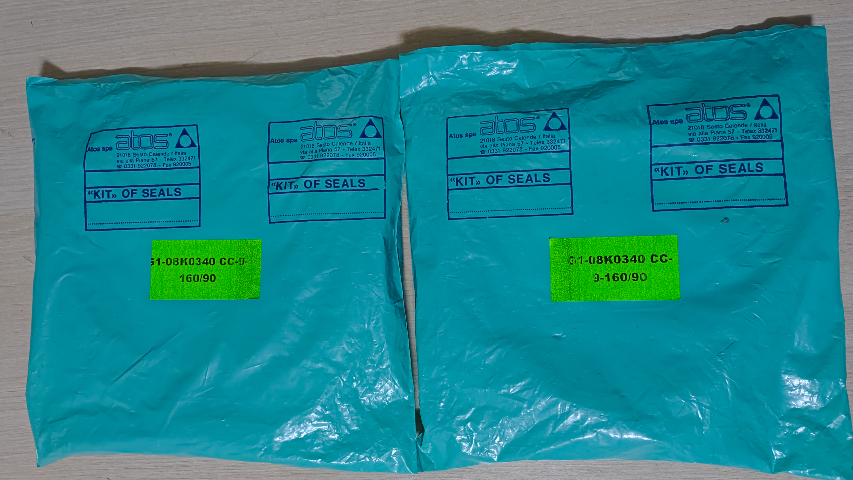

磨煤机液压系统节能改造方案:磨煤机加载油缸的液压系统改造可聚焦 “变量驱动 + 压力匹配” 技术。将传统定量泵替换为电液比例变量泵,通过压力传感器实时反馈加载力需求,泵输出流量随负荷动态调整,在低负荷工况流量降低 40%,单台磨煤机液压系统功耗从 15kW 降至 8kW。同时,增设蓄能器分组控制模块,将 3 个油缸的蓄能器分为单独回路,当某一油缸需调整加载力时,只需启动对应回路,避免整体系统频繁启停。改造后,某 300MW 机组磨煤机的制粉系统综合电耗从 6.8kWh/t 降至 5.2kWh/t,年节电约 80 万 kWh,投资回收期不足 10 个月。熟悉加载油缸结构,快速诊断并解决故障。阿托斯加载油缸哪家好

混凝土泵车借加载油缸,将混凝土高效泵送到位。进口加载油缸厂家直销

不同煤质对加载系统的参数要求煤质特性是决定加载系统参数设置的关键因素,需根据煤的哈氏可磨性指数(HGI)、水分(Mt)及灰分(Aad)进行差异化调整。对于 HGI>80 的易磨煤种(如褐煤),加载力可控制在 1.0-1.5MPa,既能保证粉碎效果,又可减少磨耗;对于 HGI<50 的难磨煤种(如无烟煤),加载力需提高至 2.0-2.5MPa,并适当降低磨煤机出力,防止磨辊过载。当煤中水分超过 12% 时,需增大加载力 10%-15%,抵消水分导致的黏结阻力;而灰分过高时则需降低加载力,避免硬质灰分加剧磨盘磨损。实际运行中,可通过在线煤质分析仪实时监测煤质变化,实现加载参数的自动修正。进口加载油缸厂家直销

上海楷柘机电设备有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在上海市等地区的机械及行业设备中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来上海楷柘机电设备供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!