商机详情 -

IGBT功率电子清洗剂行业报价

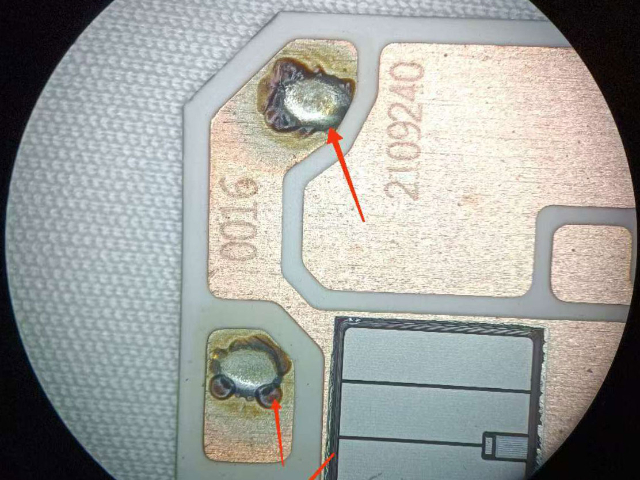

功率电子清洗剂的挥发性因类型不同差异较大,清洗后是否留残也与之直接相关,需结合具体配方判断:主流溶剂型清洗剂(如醇醚类、异丙醇复配型)挥发性较强,常压下沸点多在 80-150℃,清洗后通过自然晾干(室温 25℃约 5-10 分钟)或短时间热风烘干(50-60℃),溶剂可完全挥发,不易留下残留物,这类清洗剂成分单一且纯度高(杂质含量≤0.1%),适合对洁净度要求高的场景(如 IGBT 芯片、LED 封装)。半水基清洗剂(溶剂 + 水 + 表面活性剂)挥发性中等,需通过纯水漂洗 + 烘干工序,若自然晾干,表面活性剂(如非离子醚类)可能在器件表面形成微量薄膜残留(需通过接触角测试仪检测,接触角>85° 即判定有残留)。低挥发性溶剂型清洗剂(如高沸点酯类)虽安全性高,但挥发速度慢(室温下需 30 分钟以上),若清洗后未充分烘干,易残留溶剂痕迹,需搭配热风循环烘干设备(温度 70-80℃,时间 15-20 分钟)。此外,清洗剂纯度(如工业级 vs 电子级)也影响留残,电子级清洗剂(金属离子含量≤10ppm)残留风险远低于工业级,实际使用中需根据器件材质与工艺选择对应类型,并通过显微镜观察 + 离子色谱检测确认无残留。优化配方,减少清洗剂挥发损耗,降低使用成本。IGBT功率电子清洗剂行业报价

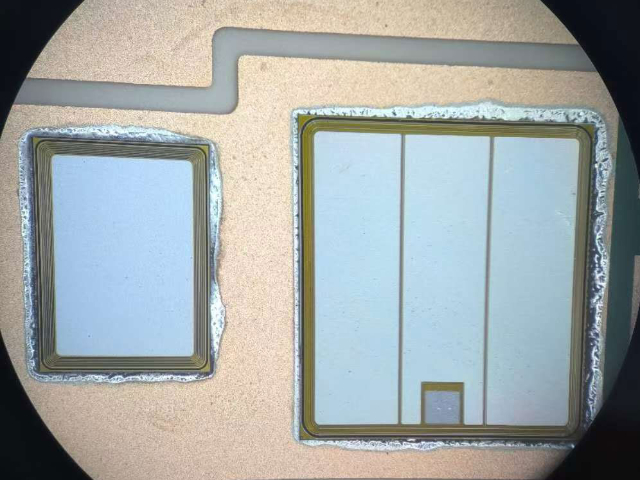

DBC基板由陶瓷层与铜箔组成,在电子领域应用较广,清洗时需避免损伤陶瓷层。通常而言,30-50kHz频率范围相对安全。这一区间内,空化效应产生的气泡大小与冲击力适中。当超声波频率为30kHz时,能有效去除DBC基板表面的污染物,同时不会对陶瓷层造成过度冲击。有实验表明,在此频率下清洗氮化铝(AIN)、氧化铝(Al₂O₃)等常见陶瓷材质的DBC基板,清洗效果良好,且未出现陶瓷层开裂、剥落等损伤现象。若频率低于30kHz,空化气泡破裂产生的冲击力过大,可能震裂陶瓷层;高于50kHz时,虽空化效应减弱,但清洗力也随之降低,难以彻底去除顽固污渍。所以,使用超声波工艺清洗DBC基板,将频率控制在30-50kHz,可在保证清洗效果的同时,很大程度保护陶瓷层不受损伤。江苏浓缩型水基功率电子清洗剂零售价格高效功率电子清洗剂,瞬间溶解污垢,大幅节省清洗时间。

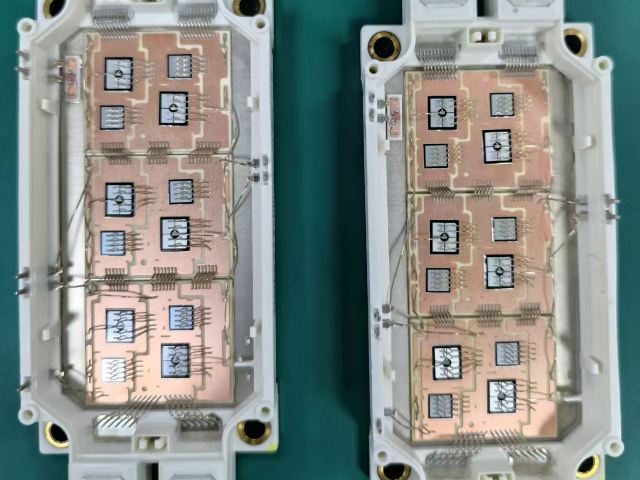

水基功率电子清洗剂清洗 IGBT 模块时,优势在于环保性强(VOCs 含量低,≤100g/L),对操作人员刺激性小,且不易燃,适合批量清洗场景,其含有的表面活性剂和碱性助剂能有效去除极性污染物(如助焊剂残留、金属氧化物),对铝基散热片等材质腐蚀性低(pH 值 6-8)。但局限性明显,清洗后需额外干燥工序(如热风烘干),否则残留水分可能影响模块绝缘性能,且对非极性油污(如硅脂、矿物油)溶解力弱,需延长浸泡时间(10-15 分钟)。溶剂型清洗剂则凭借强溶剂(如醇醚类、烃类)快速溶解油污和焊锡膏残留,渗透力强,能深入 IGBT 模块的引脚缝隙,清洗后挥发快(2-5 分钟自然干燥),无需复杂干燥设备。但存在闪点低(部分<40℃)、需防爆措施的安全隐患,且长期使用可能对模块的塑料封装件(如 PBT 外壳)有溶胀风险,高 VOCs 排放也不符合环保趋势,需根据污染物类型和生产安全要求选择。

功率电子清洗剂是否含卤素成分,取决于具体产品配方。部分传统溶剂型清洗剂为增强去污力,可能添加氯代烃、氟化物等卤素化合物;而新型环保清洗剂多采用无卤素配方,以醇类、酯类等替代。卤素成分对精密电子元件危害明显:其具有强腐蚀性,会破坏金属镀层(如铜、银引脚)的钝化膜,引发电化学腐蚀,导致焊点氧化、接触不良;在高温环境下,卤素可能分解产生有毒气体,侵蚀芯片封装材料,影响器件绝缘性能;此外,卤素残留还会干扰元件的信号传输,尤其对高频精密电路,可能导致阻抗异常。因此,清洗精密电子元件时,应优先选用明确标注 “无卤素” 的清洗剂,避免因卤素成分造成元件性能退化或寿命缩短。对复杂电路系统有良好兼容性,清洗更放心。

清洗IGBT模块时,中性清洗剂相对更安全。IGBT模块由多种金属和电子元件构成,对清洗条件要求严苛。中性清洗剂pH值在6-8之间,对铝、铜等金属兼容性良好,能有效避免腐蚀。像IGBT模块中的铜质引脚、铝基板,使用中性清洗剂可防止出现金属斑点、氧化等问题,确保模块电气性能稳定,避免因腐蚀导致的短路、断路故障。例如合明科技的中性水基清洗剂,能渗透微小间隙,不腐蚀芯片钝化层。弱碱性清洗剂pH值8-13,虽对助焊剂去除力强,但可能与模块中部分金属发生反应。比如可能导致铝和铜表面产生斑点,即便添加腐蚀抑制剂,仍存在风险。尤其在清洗后若干燥不彻底,碱性残留与水汽结合,易引发电化学迁移,影响模块可靠性。所以,从保护IGBT模块、保障清洗安全角度,中性清洗剂是更推荐择。利用超声波共振原理,加速污垢脱离,清洗速度提升 50%。IGBT功率电子清洗剂行业报价

独特的乳化配方,使油污快速乳化脱离模块表面。IGBT功率电子清洗剂行业报价

高可靠性车载IGBT模块的清洗剂需满足多项车规级认证与测试标准,以确保在严苛环境下的长期可靠性:清洁度认证需符合ISO16232-5(颗粒计数≤5颗/cm²,μm级检测)和(通过压力流体冲洗或超声波萃取颗粒,颗粒尺寸分析精度达5μm),确保清洗剂残留不会导致电路短路或机械磨损67。例如,清洗剂需通过真空干燥和纳米过滤技术,将残留量控制在<10ppm,满足8级洁净度要求3。环保与化学兼容性需通过REACH法规(注册、评估和限制有害物质)和RoHS指令(限制铅、汞等重金属),确保清洗剂不含卤素、苯系物等有害成分510。同时,需通过UL94阻燃等级认证,避免清洗剂在高温环境下引发火灾风险3。材料兼容性测试需通过铜腐蚀测试(GB/T5096)和橡胶/塑料溶胀测试(GB/T23436),确保清洗剂对IGBT模块的陶瓷基板、金属引脚及封装胶无腐蚀或溶胀风险。例如,含苯并三氮唑(BTA)的缓蚀剂可将铜腐蚀率控制在<μm/h10。长期可靠性验证需模拟车载环境进行高温高湿偏置测试(THB)和温度循环测试(TC),验证清洗剂在-40℃~150℃极端条件下的稳定性。例如,溶剂型清洗剂需通过AEC-Q100类似的应力测试,确保其挥发特性和化学稳定性符合车规要求12。 IGBT功率电子清洗剂行业报价