商机详情 -

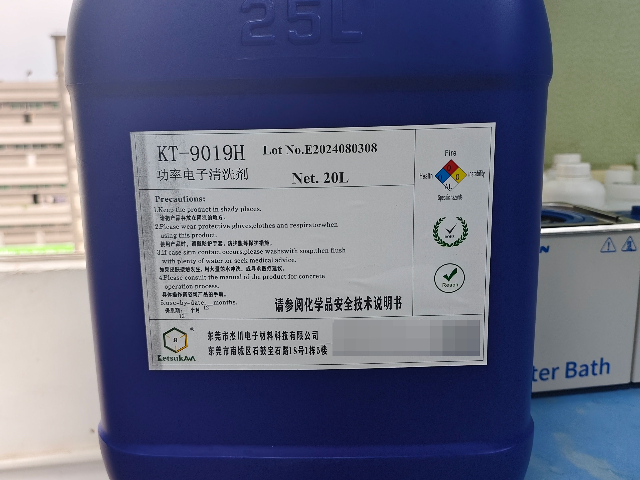

河南IGBT功率电子清洗剂供应商家

清洗后的功率模块因清洗剂残留导致氧化的存放时间,取决于残留量、环境湿度及清洗剂成分。若清洗剂残留量极低(离子残留 <0.1μg/cm²,溶剂残留 < 1mg/cm²)且环境干燥(湿度 < 30%),可存放 1-3 个月无明显氧化;若残留超标(如离子> 0.5μg/cm²)或环境潮湿(湿度 > 60%),则可能在 1-2 周内出现氧化:水基清洗剂残留(含少量电解质)会形成微电池效应,加速铜 / 银镀层氧化(出现红斑或发黑);含硫 / 氯的残留离子会与金属反应,3-5 天即可生成硫化物 / 氯化物腐蚀产物。此外,清洗剂中未挥发的极性溶剂(如醇类)若残留,会吸附空气中水分,使金属表面形成水膜,缩短氧化周期至 1 周内。测试可通过加速试验(40℃、90% 湿度环境放置 72 小时)模拟,若出现氧化痕迹,说明实际存放需控制在 3 天内,建议清洗后 48 小时内完成后续封装,或经真空干燥(80℃,2 小时)减少残留以延长存放期。创新的清洁原理,打破传统清洗局限,效果更佳。河南IGBT功率电子清洗剂供应商家

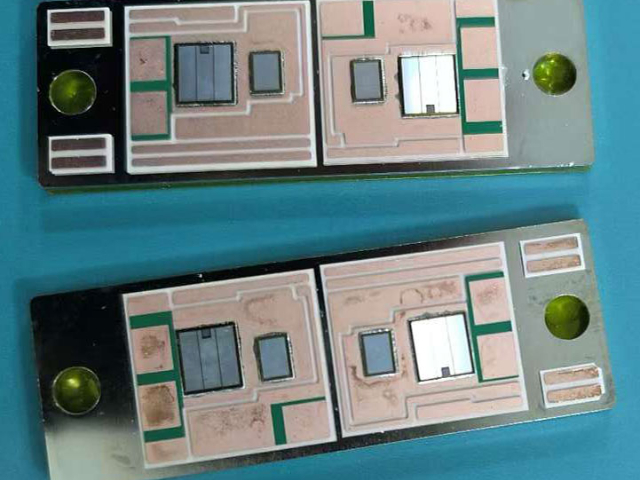

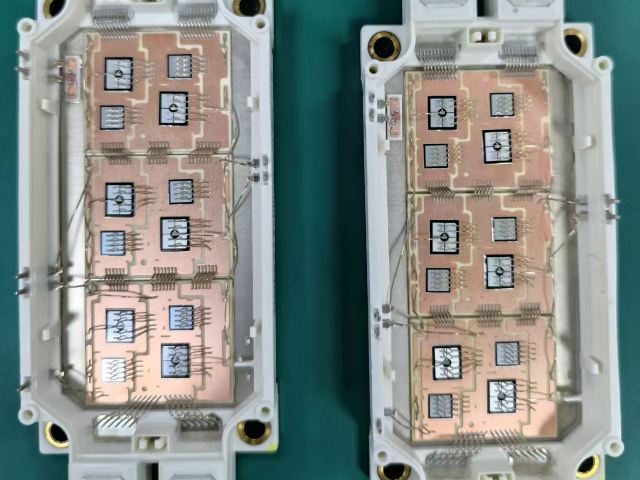

清洗 IGBT 模块时,清洗剂残留会明显影响导热性能。残留的清洗剂(尤其是含油脂、硅类成分的物质)会在芯片与散热器接触面形成隔热层,降低热传导效率,导致模块工作时温度升高,长期可能引发过热失效。若残留为离子型物质,还可能因高温分解产生杂质,进一步阻碍热量传递。检测清洗剂残留的方法主要有:一是采用离子色谱法,精确测定残留离子浓度(如 NaCl 当量),判断是否超出 0.75μg/cm² 的安全阈值;二是通过傅里叶变换红外光谱(FTIR)分析表面有机物残留;三是热阻测试,对比清洗前后模块的导热系数变化,若热阻上升超过 5%,则提示存在不良残留。此外,肉眼观察结合白光干涉仪可检测表面薄膜状残留,确保清洗后的 IGBT 模块导热路径畅通。重庆功率电子清洗剂技术指导针对多芯片集成的 IGBT 模块,实现精确高效清洗。

功率电子清洗剂在自动化清洗设备中的兼容性验证需通过多维度测试确保适配性。首先进行材料兼容性测试,将设备接触部件(如不锈钢管道、橡胶密封圈、工程塑料组件)浸泡于清洗剂中,在工作温度下静置24-72小时,检测部件是否出现溶胀、开裂、变色或尺寸变化(误差需≤0.5%),同时分析清洗剂是否因材料溶出导致成分变化。其次验证工艺兼容性,模拟自动化设备的喷淋压力(通常0.2-0.5MPa)、超声频率(28-40kHz)及清洗时长,测试清洗剂是否产生过量泡沫(泡沫高度需≤5cm)、是否腐蚀设备传感器或阀门。然后进行循环稳定性测试,连续运行50-100个清洗周期,监测清洗剂浓度、pH值变化(波动范围≤±0.5)及清洗效果衰减情况,确保其在设备长期运行中保持稳定性能,避免因兼容性问题导致设备故障或清洗质量下降。编辑分享在文章中加入一些具体的兼容性验证案例推荐一些功率电子清洗剂在自动化清洗设备中兼容性验证的标准详细说明如何进行清洗剂对铜引线框架氧化层的去除效率测试?

功率电子清洗剂在超声波与喷淋工艺中的成本差异,主要体现在清洗剂用量、设备能耗、耗材损耗及人工成本上:超声波清洗为浸泡式,需足量清洗剂(通常需没过器件,单次用量 10-50L),且因超声震荡加速溶剂挥发,补加频率高(每 2-3 天补加 10%-15%),同时设备功率大(3-10kW),需维持清洗液温度(50-60℃),能耗成本较高;此外,超声槽易积累残留杂质,清洗剂更换周期短(1-2 周 / 次),且振子、清洗槽等部件易因溶液腐蚀损耗,维护成本约占总投入的 15%-20%。喷淋清洗为高压喷射(0.2-0.5MPa),清洗剂可循环过滤使用(配备滤芯,过滤精度 5-10μm),单次用量只 2-10L,补加周期长(1 周左右补加 5%-10%),设备功率低(1-5kW),无需持续加热,能耗只为超声波的 40%-60%;且喷淋系统损耗部件只为喷嘴、泵体,维护成本低(占比 5%-10%),还可自动化输送工件,人工成本节省 30% 以上。对 Micro LED 焊点无损伤,保障电气连接稳定性。

清洗 IGBT 模块的铜基层出现彩虹纹,可能是清洗剂酸性过强导致,但并非只是这个原因。酸性过强时,铜表面会发生局部腐蚀,形成氧化亚铜(Cu₂O)或氧化铜(CuO)薄膜,不同厚度的氧化层对光的干涉作用会呈现彩虹色纹路,尤其当 pH 值低于 4 时,氢离子浓度过高易引发此类现象。但其他因素也可能导致该问题:如清洗剂含过量氧化剂(如过硫酸盐),会加速铜的氧化;清洗后干燥不彻底,残留水分与铜表面反应形成氧化膜;或清洗剂中缓蚀剂失效,无法抑制铜的电化学腐蚀。此外,若清洗剂为碱性但含螯合剂(如 EDTA),可能溶解部分氧化层,导致表面粗糙度不均,光线反射差异形成类似纹路。判断是否为酸性过强,可检测清洗剂 pH 值(酸性条件下 pH<7),并观察纹路是否随清洗时间延长而加深,同时结合铜表面是否有局部溶解痕迹(如微小凹坑)综合判断。高性价比 Micro LED 清洗剂,以更低成本实现更好品质清洁。山东DCB功率电子清洗剂厂家批发价

专为 LED 芯片封装胶设计,不损伤荧光粉层,保障发光稳定性。河南IGBT功率电子清洗剂供应商家

IGBT 功率模块清洗剂可去除芯片与基板间的焊锡膏残留,但需选择针对性配方。焊锡膏残留含助焊剂、锡合金颗粒,清洗剂需兼具溶剂的溶解力(如含醇醚类、酯类成分)和表面活性剂的乳化作用,能渗透至芯片与基板的缝隙中,软化并剥离残留。但需避开模块内的敏感部件:1. 栅极、发射极等引脚及接线端子,避免清洗剂渗入导致绝缘性能下降;2. 芯片表面的陶瓷封装或硅胶涂层,防止清洗剂腐蚀造成密封性破坏;3. 温度传感器、驱动电路等电子元件,其精密结构可能因清洗剂残留或化学作用失效。建议选用低腐蚀性、高绝缘性的清洗剂,清洗后彻底干燥,并通过绝缘电阻测试验证安全性。河南IGBT功率电子清洗剂供应商家