商机详情 -

江苏非金属磁控溅射设备

磁控溅射就是在外加电场的两极之间引入一个磁场。这个磁场使得电子受到洛伦兹力的束缚作用,其运动路线受到控制,因此大幅度增加了电子与Ar分子(原子)碰撞的几率,提高了气体分子的电离程度,从而使溅射效率得到很大的提升。溅射现象自发现以来己被普遍应用在多种薄膜的制备中,如制备金属、半导体、合金、氧化物以及化合物半导体等。磁控溅射包括很多种类。各有不同工作原理和应用对象。但有一共同点:利用磁场与电场交互作用,使电子在靶表面附近成螺旋状运行,从而增大电子撞击氩气产生离子的概率。所产生的离子在电场作用下撞向靶面从而溅射出靶材。磁控溅射在技术上可以分为直流(DC)磁控溅射、中频(MF)磁控溅射、射频(RF)磁控溅射。磁控溅射是由二极溅射基础上发展而来。江苏非金属磁控溅射设备

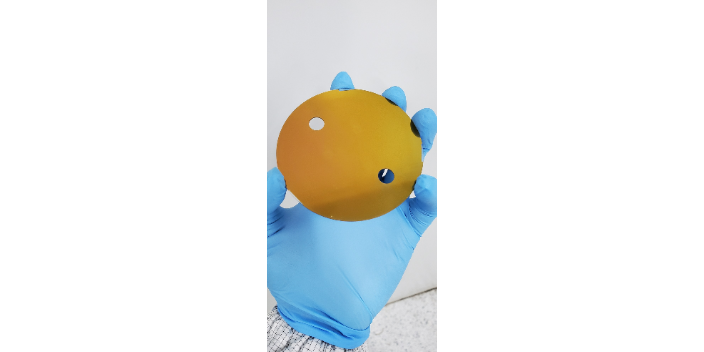

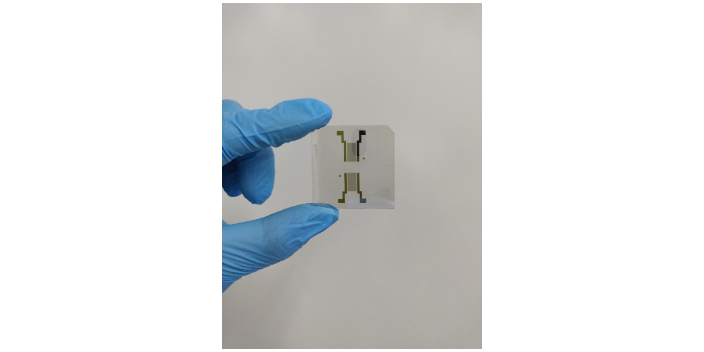

磁控溅射设备的主要用途:(1)各种功能性薄膜:如具有吸收、透射、反射、折射、偏光等作用的薄膜。例如,低温沉积氮化硅减反射膜,以提高太阳能电池的光电转换效率。(2)装饰领域的应用,如各种全反射膜及半透明膜等,如手机外壳,鼠标等。(3)在微电子领域作为一种非热式镀膜技术,主要应用在化学气相沉积(CVD)或金属有机。(4)化学气相沉积(CVD)生长困难及不适用的材料薄膜沉积,而且可以获得大面积非常均匀的薄膜。(5)在光学领域:中频闭合场非平衡磁控溅射技术也已在光学薄膜(如增透膜)、低辐射玻璃和透明导电玻璃等方面得到应用。特别是透明导电玻璃普遍应用于平板显示器件、太阳能电池、微波与射频屏蔽装置与器件、传感器等。(6)在机械加工行业中,表面功能膜、超硬膜,自润滑薄膜的表面沉积技术自问世以来得到长足发展,能有效的提高表面硬度、复合韧性、耐磨损性和抗高温化学稳定性能,从而大幅度地提高涂层产品的使用寿命。江苏非金属磁控溅射设备双靶磁控溅射仪是一款高真空镀膜设备。

谈到磁控溅射,首先就要说溅射技术。溅射技术是指使得具有一定能量的粒子轰击材料表面,使得固体材料表面的原子或分子分离,飞溅落于另一物体表面形成镀膜的技术。被粒子轰击的材料称为靶材,而被镀膜的固体材料称为基片。首先由极板发射出粒子,这些粒子一般是电子,接着使它们在外电场加速下与惰性气体分子一般是氩气分子(即Ar原子)碰撞,使得其电离成Ar离子和二次电子。Ar离子会受到电场的作用,以高速轰击靶材,使靶材表面原子或分子飞溅出去,落于基片表面沉积下来形成薄膜。

磁控溅射技术是近年来新兴的一种材料表面镀膜技术,该技术实现了金属、绝缘体等多种材料的表面镀膜,具有高速、低温、低损伤的特点.利用磁控溅射技术进行超细粉体的表面镀膜处理,不但能有效提高超细粉体的分散性,大幅度提高镀层与粉体之间的结合力,还能赋予超细粉体的新的特异性能。在各种溅射镀膜技术中,磁控溅射技术是较重要的技术之一,为了制备大面积均匀且批量一致好的薄膜,釆用优化靶基距、改变基片运动方式、实行膜厚监控等措施。多工位磁控溅射镀膜仪器由于其速度比可调以及同时制作多个基片,效率大幅度提高,被越来越多的重视和使用。磁控溅射在靶材表面建立与电场正交磁场,解决了二极溅射沉积速率低,等离子体离化率低等问题。

相较于蒸发镀膜,真空磁控溅射镀膜的膜更均匀,那么真空蒸发镀膜所镀出来的膜厚度在中心位置一般会薄一点。因此,由于我们无法控制真空蒸发镀膜的膜层的厚度,而真空磁控溅射镀膜的过程中可通过控制时间长短来控制镀层厚度,所以蒸镀真空镀膜不适应企业大规模的生产。反之,溅射镀膜在这方面就比较有优势了。那么相对于蒸发镀膜来说,真空磁控溅射镀膜除了膜厚均匀与可控灵活的优势之外,还有这些特点:磁控溅射镀的膜层的纯度高,因此致密性好;膜层物料灵活,薄膜可以由大多数材料构成,包括常见的合金、化合物之类的;溅射镀膜的沉积速率较低,整体设备相对复杂一些;真空溅射薄膜与作用基底之间的粘合、附着力很好。磁控溅射特点:可制备成靶的材料广,几乎所有金属,合金和陶瓷材料都可以制成靶材。江苏非金属磁控溅射设备

磁控溅射所利用的环状磁场迫使二次电子跳栏式地沿着环状磁场转圈。江苏非金属磁控溅射设备

磁控溅射的基本原理是利用Ar一O2混合气体中的等离子体在电场和交变磁场的作用下,被加速的高能粒子轰击靶材表面,能量交换后,靶材表面的原子脱离原晶格而逸出,转移到基体表面而成膜。磁控溅射的特点是成膜速率高,基片温度低,膜的粘附性好,可实现大面积镀膜。该技术可以分为直流磁控溅射法和射频磁控溅射法。磁控溅射设备一般根据所采用的电源的不同又可分为直流溅射和射频溅射两种。直流磁控溅射的特点是在阳极基片和阴极靶之间加一个直流电压,阳离子在电场的作用下轰击靶材,它的溅射速率一般都比较大。但是直流溅射一般只能用于金属靶材,因为如果是绝缘体靶材,则由于阳粒子在靶表面积累,造成所谓的“靶中毒”,溅射率越来越低。江苏非金属磁控溅射设备

广东省科学院半导体研究所是一家服务型类企业,积极探索行业发展,努力实现产品创新。是一家****企业,随着市场的发展和生产的需求,与多家企业合作研究,在原有产品的基础上经过不断改进,追求新型,在强化内部管理,完善结构调整的同时,良好的质量、合理的价格、完善的服务,在业界受到宽泛好评。以满足顾客要求为己任;以顾客永远满意为标准;以保持行业优先为目标,提供***的微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务。广东省半导体所顺应时代发展和市场需求,通过**技术,力图保证高规格高质量的微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务。