商机详情 -

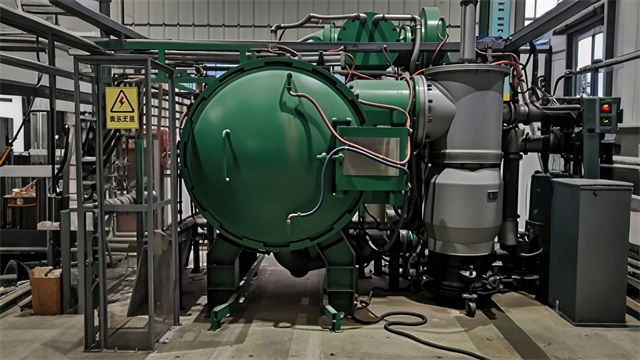

青海智能真空热处理炉

真空热处理炉的新型隔热保温结构设计:新型隔热保温结构设计明显提升了真空热处理炉的热效率。采用多层复合隔热材料体系,内层为纳米气凝胶毡,其导热系数低至 0.012W/(m・K),有效阻挡热辐射;中间层为陶瓷纤维毯与真空绝热板交替叠加,形成高效的热阻层;外层采用镀铝反射膜,进一步减少热量散失。通过优化隔热层的厚度和结构,使炉体外壁温度在 1200℃高温运行时保持在 50℃以下,热损失降低 65%。同时,新型结构采用模块化装配设计,便于安装和更换,维修时间缩短 50%。在连续式真空热处理生产线中,应用该隔热保温结构后,每年可节约天然气消耗 30 万立方米,经济效益明显。你知道真空热处理炉在实际生产中的操作流程吗?青海智能真空热处理炉

真空热处理炉的低能耗抽真空策略:低能耗抽真空策略有效降低了真空热处理炉的运行成本。采用多级复合抽气系统,结合变频率控制技术,根据炉内压力变化动态调整抽气速率。在粗抽阶段,利用螺杆式真空泵快速将压力从大气压降至 100Pa,抽气效率比传统旋片泵提高 30%;在高真空阶段,启用分子泵并采用脉冲式抽气模式,避免长时间大功率运行。同时,优化真空系统的管路设计,减少流阻损失,并设置余热回收装置,利用真空泵运行产生的热量预热待处理工件。通过这些措施,使真空热处理炉的抽真空能耗降低 40%,年节约用电成本达 25 万元以上,推动行业向绿色节能方向发展。上海真空热处理炉生产商合理设置真空热处理炉参数,有助于改善材料组织结构。

真空热处理炉在海洋工程材料处理中的防腐蚀应用:海洋工程材料面临严苛的腐蚀环境,真空热处理为其防腐蚀性能提升提供了有效途径。对于海洋用不锈钢,在 10⁻⁶ Pa 真空度下进行固溶处理,可使合金元素充分溶解,随后快速冷却形成均匀的奥氏体组织,提高材料的抗点蚀能力。采用真空离子氮化技术,在不锈钢表面形成厚度为 5 - 10μm 的氮化层,其硬度达到 HV1200,有效阻挡氯离子的侵蚀。在钛合金的处理中,真空热处理结合表面涂层技术,先通过真空退火消除加工应力,再利用物理的气相沉积(PVD)制备 TiO₂ - Al₂O₃复合涂层,使材料在海洋环境中的腐蚀速率降低 80%。经真空热处理的海洋工程材料,其服役寿命可延长 2 - 3 倍,保障了海洋设施的安全性和可靠性。

真空热处理炉的新型冷却介质研发与应用:新型冷却介质的研发为提升真空热处理的冷却效果和环保性能提供了支持。传统的真空淬火油存在冷却速度不可调、易污染环境等问题,而新型水基聚合物淬火剂具有良好的冷却性能和环保特性。该淬火剂以水为基液,添加高分子聚合物,通过调整聚合物浓度,可在较宽范围内调节冷却速度。在中碳钢的淬火处理中,使用新型水基淬火剂,可实现先快冷(在 650 - 550℃区间冷却速度达 60 - 80℃/s),后慢冷(在 300℃以下冷却速度降至 10 - 20℃/s)的理想冷却曲线,有效减少工件的变形和开裂倾向。此外,新型气体冷却介质如氦气 - 氮气混合气体,具有比纯氮气更高的热导率和冷却能力,在高温合金的淬火处理中,使用该混合气体冷却,可使冷却速度提高 30% - 50%,获得更细小的组织结构和更高的力学性能。真空热处理炉的维护周期,依据什么标准确定呢?

真空热处理炉热处理过程的气体杂质在线净化技术:气体杂质在线净化技术保障了真空热处理过程的高纯度要求。在真空炉的进气系统中集成气体净化装置,采用变压吸附(PSA)和催化氧化相结合的方法,对通入炉内的保护气体进行实时净化。对于氢气中的微量氧气,通过钯膜扩散器将氧含量降低至 1ppm 以下;对于氮气中的水分和碳氢化合物,利用分子筛吸附和催化燃烧技术,使其含量分别降至 5ppm 和 1ppm 以下。在线净化装置配备气体成分检测仪,实时监测净化效果,并根据检测结果自动调整净化参数。在高纯金属材料的真空热处理中,该技术使炉内杂质气体总含量控制在 10ppm 以内,确保了材料的高纯度和优异性能。真空热处理炉的真空泵油更换周期延长至2000小时,降低维护成本。上海真空热处理炉生产商

真空热处理炉的熔炼炉的基材预处理模块集成等离子清洗功能,表面清洁度提升90%。青海智能真空热处理炉

真空热处理炉的智能故障诊断系统:智能故障诊断系统提升了真空热处理炉的运维水平。该系统集成了设备运行数据采集、故障知识库和推理算法。通过传感器实时监测真空度、温度、电流、振动等 20 余项参数,当检测到异常数据时,系统自动检索故障知识库,结合规则推理和案例推理算法,快速定位故障原因。例如,当真空度异常下降时,系统可在 30 秒内判断是真空泵故障、密封泄漏还是管路堵塞,并提供详细的维修方案。故障诊断准确率达到 95% 以上,相比人工排查,维修时间缩短 70%,减少了因设备故障导致的生产损失,提高了企业的生产效率和经济效益。青海智能真空热处理炉