商机详情 -

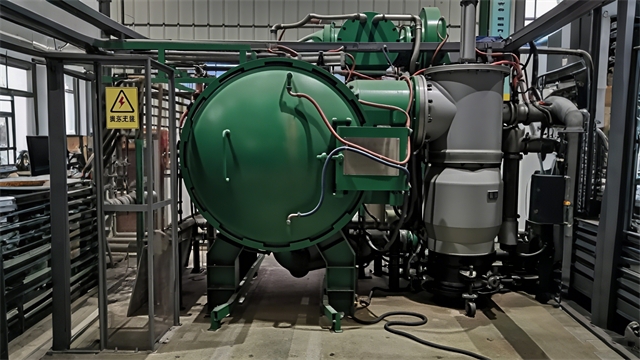

海南真空热处理炉

真空热处理炉热处理在航空航天涂层修复中的应用:航空航天部件的涂层修复对工艺精度要求极高,真空热处理提供了理想解决方案。对于受损的热障涂层,先在真空环境下进行表面预处理,利用离子束溅射去除氧化层和污染物;然后采用物理的气相沉积(PVD)技术重新沉积陶瓷涂层,沉积过程中同步进行真空退火处理,温度控制在 800 - 900℃,使涂层内部应力降低 60%。通过该工艺修复的涂层,其结合强度达到 40 MPa 以上,热循环寿命恢复至新涂层的 90%。在发动机叶片涂层修复中,真空热处理技术使部件的返修率从 15% 降至 5%,大幅降低了航空维修成本。真空热处理炉的红外测温系统实时监控炉内温度,控温精度达±1℃,确保工艺稳定性。海南真空热处理炉

真空热处理炉的远程质量追溯与工艺优化:借助物联网和大数据技术,真空热处理炉实现了远程质量追溯与工艺优化。在生产过程中,设备的温度、压力、时间等工艺参数以及产品的质量检测数据(如硬度、金相组织、力学性能等)实时上传至云端数据库。当产品出现质量问题时,可通过追溯系统快速定位到具体的热处理批次、设备和工艺参数,分析问题产生的原因。同时,利用大数据分析技术,对大量的生产数据进行挖掘和分析,建立工艺参数与产品质量之间的关联模型,优化热处理工艺。例如,通过分析发现,在某型号模具钢的淬火处理中,将淬火温度降低 10℃,保温时间延长 20 分钟,可使模具的韧性提高 15%,而硬度下降 2 - 3 HRC。远程质量追溯与工艺优化技术的应用,提高了产品质量的稳定性和生产效率,降低了生产成本。海南真空热处理炉真空热处理炉的熔炼炉通过真空环境抑制硅、铝等杂质挥发,提升纯度至99.99%。

真空热处理炉热处理过程的微观组织原位观测技术:原位观测技术为研究真空热处理过程提供了直接证据。利用透射电镜(TEM)与真空热处理炉联用装置,在 10⁻⁶ Pa 真空环境下实时观察材料的相变过程。在钢的奥氏体化过程中,通过原位观测发现,加快了真空环境使碳化物溶解速度 30%,且碳化物颗粒尺寸从 2 μm 细化至 0.5 μm。同时,结合高分辨率电子背散射衍射(EBSD)技术,可追踪晶粒的生长取向和晶界迁移行为。这些原位观测数据为优化热处理工艺参数提供了准确依据,如通过控制真空度和升温速率,可实现纳米孪晶组织的定向生长,使材料强度提升 50% 以上。

真空热处理炉的智能化控制系统:智能化控制系统明显提升了真空热处理的自动化水平。系统集成 PLC 控制器和工业触摸屏,支持多段工艺曲线编程,可存储 200 组以上工艺参数。通过物联网模块实现设备远程监控,操作人员可实时查看炉内压力、温度、气体流量等数据,并远程调整工艺参数。故障诊断系统利用机器学习算法分析传感器数据,可提前 48 小时预测真空泵故障、加热元件损坏等潜在问题,准确率达 92%。在汽车零部件热处理中,智能化系统使生产效率提高 30%,产品不良率从 5% 降至 1.5%,同时实现能源消耗的精细化管理,单位产品能耗降低 18%。不同材质的工件,在真空热处理炉中怎样选择处理时间?

真空热处理炉的低能耗抽真空策略:低能耗抽真空策略有效降低了真空热处理炉的运行成本。采用多级复合抽气系统,结合变频率控制技术,根据炉内压力变化动态调整抽气速率。在粗抽阶段,利用螺杆式真空泵快速将压力从大气压降至 100Pa,抽气效率比传统旋片泵提高 30%;在高真空阶段,启用分子泵并采用脉冲式抽气模式,避免长时间大功率运行。同时,优化真空系统的管路设计,减少流阻损失,并设置余热回收装置,利用真空泵运行产生的热量预热待处理工件。通过这些措施,使真空热处理炉的抽真空能耗降低 40%,年节约用电成本达 25 万元以上,推动行业向绿色节能方向发展。真空热处理炉的红外测温仪与PLC联动,实现熔池温度自动调节。海南真空热处理炉

真空热处理炉的炉膛采用碳化钽涂层,耐温极限提升至2500℃。海南真空热处理炉

真空热处理炉的多场耦合模拟优化:多场耦合模拟技术为真空热处理工艺优化提供了理论依据。利用有限元分析软件,建立包含热场、应力场、流场和电磁场的多物理场耦合模型,模拟真空热处理过程中材料的温度变化、组织转变和应力分布。通过模拟不同工艺参数下的多场演变规律,分析材料的变形、开裂风险,优化加热速率、冷却方式等参数。在大型锻件的真空淬火模拟中,通过调整冷却介质的流速和温度分布,使锻件的残余应力降低 40%,避免了因应力集中导致的裂纹产生。多场耦合模拟技术还可用于新工艺开发,缩短研发周期,降低试验成本,提高工艺设计的准确性和可靠性。海南真空热处理炉