商机详情 -

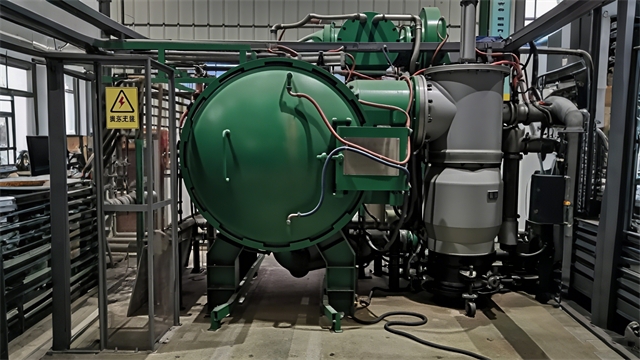

黑龙江真空热处理炉

真空热处理炉的柔性模块化加热组件:柔性模块化加热组件增强了真空热处理炉的工艺适应性。该组件采用标准化设计,每个模块由耐高温钼丝或石墨加热元件、绝缘层和支撑结构组成,可通过快速接口自由组合。用户可根据工件尺寸、形状和热处理工艺要求,灵活调整加热模块的数量和布局。对于小型精密零件,需 2 - 3 个模块即可满足加热需求;处理大型工件时,可扩展至 10 - 15 个模块。模块化设计还便于维修更换,当某个模块出现故障时,可在 20 分钟内完成更换,减少设备停机时间。此外,各模块可单独控温,实现复杂温度曲线的精确控制,满足多样化的热处理工艺需求。你了解真空热处理炉在节能减排方面的表现吗?黑龙江真空热处理炉

真空热处理炉的柔性真空密封结构:炉体密封结构直接影响真空度维持和设备寿命。新型柔性真空密封系统采用多层复合设计,内层为高纯度无氧铜密封圈,利用其良好的延展性实现动态贴合;中间层嵌入形状记忆合金丝,当温度变化时自动补偿密封面的形变;外层包裹聚四氟乙烯防护层,防止密封圈氧化和腐蚀。这种结构在 - 196℃至 800℃温度区间内仍能保持 10⁻⁶ Pa 级真空度。在连续式真空炉中,柔性密封结构使设备的真空维持时间从 8 小时延长至 48 小时,减少频繁抽真空带来的能耗损失,同时降低了密封圈的更换频率,维护成本下降 35%。黑龙江真空热处理炉真空热处理炉的炉膛采用碳化钽涂层,耐温极限提升至2500℃。

真空热处理炉的新型隔热保温结构设计:新型隔热保温结构设计明显提升了真空热处理炉的热效率。采用多层复合隔热材料体系,内层为纳米气凝胶毡,其导热系数低至 0.012W/(m・K),有效阻挡热辐射;中间层为陶瓷纤维毯与真空绝热板交替叠加,形成高效的热阻层;外层采用镀铝反射膜,进一步减少热量散失。通过优化隔热层的厚度和结构,使炉体外壁温度在 1200℃高温运行时保持在 50℃以下,热损失降低 65%。同时,新型结构采用模块化装配设计,便于安装和更换,维修时间缩短 50%。在连续式真空热处理生产线中,应用该隔热保温结构后,每年可节约天然气消耗 30 万立方米,经济效益明显。

真空热处理炉的热处理过程的余热回收利用:余热回收技术提高了真空热处理的能源利用率。高温工件出炉后,利用余热加热预热室中的待处理工件,热量回收率可达 30% - 40%。真空泵排气的余热通过热管换热器转化为热水(70 - 80℃),用于厂区供暖或生活用水。在连续式真空炉中,将冷却阶段的热氮气通过热交换器,预热后续工艺所需的保护气体,使气体加热能耗降低 25%。此外,开发新型温差发电装置,利用炉体与环境的温差产生电能,每台设备可实现年发电 3 - 5 万 kWh,推动行业向绿色低碳方向发展。真空环境有效抑制硅、铝等杂质挥发,使硬质合金孔隙度降低至0.5%以下。

真空热处理炉的热处理炉的虚拟调试与数字孪生技术:虚拟调试技术借助数字孪生模型缩短设备调试周期。通过建立包含机械结构、热传递、真空系统的三维仿真模型,模拟不同工艺参数下的设备运行状态。技术人员在虚拟环境中调整加热曲线、抽气速率等参数,提前验证工艺可行性。数字孪生系统实时同步实际设备数据,当检测到温度异常波动时,系统自动分析仿真数据与实际数据差异,快速定位故障原因。在新型真空炉开发中,虚拟调试使调试时间从 20 天缩短至 7 天,减少现场调试风险,同时为操作人员提供虚拟培训平台,降低培训成本。这台真空热处理炉一次可处理30个工件,效率真高!黑龙江真空热处理炉

对于特殊合金材料,真空热处理炉能满足处理需求吗?黑龙江真空热处理炉

真空热处理炉的热力学基础与反应机制:真空热处理炉通过创造 10⁻³ - 10⁻⁵ Pa 的低压环境,明显改变了金属材料的热力学反应路径。在真空状态下,金属表面的氧分压极低,有效抑制了氧化反应的发生,根据化学反应平衡原理,当炉内氧分压低于金属氧化物的分解压时,已形成的氧化物会发生逆向分解。以钢铁材料为例,在 10⁻⁴ Pa 真空度下,FeO 的分解温度可从常压下的 1538℃降至 1300℃左右,促使金属表面保持洁净。同时,真空环境加速了低沸点杂质元素(如砷、锑)的挥发,这些杂质的蒸气压在真空条件下相对外界压力更高,遵循克努森扩散定律快速逸出。这种独特的热力学环境,使得真空热处理既能实现材料的净化提纯,又能通过精确控温(精度可达 ±1℃),调控相变过程,为高性能金属材料的组织优化奠定基础。黑龙江真空热处理炉