商机详情 -

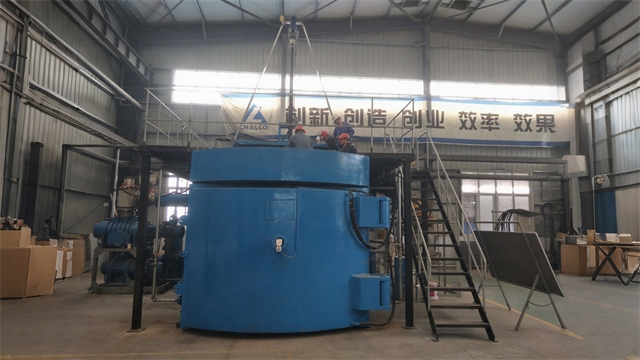

高真空熔炼炉公司

真空熔炼过程的碳排放分析与减排措施:随着环保要求的提高,真空熔炼过程的碳排放问题受到关注。其碳排放主要来源于电力消耗和原材料生产,其中电力消耗占总碳排放的 70% - 80%。为降低碳排放,一方面采用高效节能设备,如更换为能效等级更高的中频感应加热电源,可减少 15% - 20% 的电能消耗;另一方面,优化工艺参数,缩短熔炼时间,降低单位产品能耗。在能源结构调整上,采用可再生能源(如风电、光伏)替代传统火电,可使碳排放降低 50% - 60%。此外,回收利用熔炼过程中的余热,用于预热原材料或厂区供暖,进一步减少能源消耗。通过综合措施,可使真空熔炼的单位产品碳排放量降低 30% - 40%,实现绿色低碳生产。真空熔炼炉的真空环境抑制碳化钨颗粒异常长大,优化硬质合金力学性能。高真空熔炼炉公司

真空熔炼炉的智能坩埚监测系统:坩埚作为直接接触金属熔体的部件,其状态监测至关重要。智能监测系统集成多模态传感器:内置热电偶实时监测坩埚壁温分布,超声传感器检测内部裂纹扩展,应变片监测机械应力变化。通过机器学习算法对传感器数据进行融合分析,建立坩埚寿命预测模型。当检测到局部温度异常升高(超过设定阈值 15℃)或应力突变时,系统自动预警并调整熔炼参数。实际应用显示,该系统使坩埚提前更换率提高 70%,避免因坩埚破损导致的金属污染事故,同时降低维护成本 25%。高真空熔炼炉公司真空熔炼炉的熔炼过程中可实时取样检测,确保合金成分符合标准。

真空熔炼炉的虚拟现实调试技术:虚拟现实(VR)技术为设备调试提供创新手段。构建 1:1 的虚拟熔炼环境,集成设备的机械结构、电气系统和热力学模型。调试人员通过 VR 设备进行沉浸式操作,模拟不同工况下的设备运行状态。利用数字孪生技术,实时同步虚拟与实际设备数据,提前发现设计缺陷。在感应线圈布局优化中,通过 VR 模拟不同匝数和间距的磁场分布,快速确定好的方案,使调试时间缩短 60%。该技术还可用于操作人员培训,降低实际操作风险,提高培训效率。

真空熔炼炉的热力学原理与物质迁移:真空熔炼炉的热力学过程涉及复杂的物质迁移与能量转换。在真空环境下,金属熔池表面的蒸气压明显低于大气压,这使得金属中低沸点杂质(如砷、锑)的挥发速率大幅提升。根据拉乌尔定律,杂质元素的蒸气压与其在金属液中的活度成正比,真空环境降低了气相中杂质的分压,促使杂质从金属液向气相扩散。以铜合金熔炼为例,在 10⁻³ Pa 真空度下,锌元素的挥发速率较大气环境提高近 20 倍,有效实现合金成分的优化。同时,真空状态改变了金属液的表面张力和粘度,影响熔池内的对流行为。研究表明,真空熔炼时金属液的表面张力降低 15% - 20%,促进了熔池内的传质传热,加速了合金元素的均匀化过程,为高质量金属材料的制备提供了热力学基础。真空熔炼炉的技术改进,革新了传统的金属熔炼方式。

真空感应熔炼的电磁搅拌优化策略:真空感应熔炼中的电磁搅拌强度直接影响合金成分均匀性。通过改变感应线圈的匝数、电流频率和相位差,可精确调控电磁搅拌效果。研究表明,当电流频率在 1 - 10 kHz 范围内调整时,熔池内的流速分布发生明显变化。采用双频复合感应加热技术,低频(1 kHz)用于深层搅拌,高频(5 kHz)促进表层混合,使合金元素的扩散效率提高 40%。结合数值模拟优化线圈布局,将熔池内的流速不均匀度控制在 15% 以内,有效避免了偏析现象,提升了产品质量。操作真空熔炼炉时,需要重点关注哪些安全事项呢?高真空熔炼炉公司

真空熔炼炉怎样通过控制时间,保障金属熔炼的均匀性?高真空熔炼炉公司

真空电弧熔炼的弧光辐射特性研究:真空电弧熔炼过程中,弧光辐射携带了丰富的过程信息。弧光光谱包含金属元素的特征谱线与等离子体连续谱,通过光谱分析可实时监测熔体成分变化。研究表明,电弧电压与弧光辐射强度存在幂律关系,当电弧电压在 20 - 40 V 范围内变化时,辐射强度的变化率可达 15%/V。利用高速摄像技术对弧光形态进行研究,发现电弧的收缩与扩散行为直接影响金属的熔化速率和熔池稳定性。通过优化电极形状和气体流量,可将电弧波动幅度控制在 ±5% 以内,明显提升熔炼过程的可控性。高真空熔炼炉公司