-

北京真空熔炼炉工作原理

在生物医用钛合金制备中的应用:生物医用钛合金要求极高的生物安全性和力学相容性,真空熔炼工艺发挥关键作用。在钛合金熔炼过程中,严格控制氧、氮等间隙元素含量,使氧含量<130 ppm,氮含量<50 ppm,降低材料的细胞毒性。通过添加微量锆、铌等元素,优化合金的微观组织,提高耐腐蚀性和疲劳强度。利用真空环境进行表面纳米化处理,形成具有纳米级粗糙度的表面结构,促进细胞的粘附和增殖。经该工艺制备的生物医用钛合金,与骨组织的结合强度达到 30 MPa 以上,满足人工关节等植入器械的长期使用需求。真空熔炼炉的硬质合金钴挥发损失减少至0.3%以下,成分稳定性提高。北京真空熔炼炉工作原理电弧加热与感应加热的技...

发布时间:2025.10.21 -

广西真空熔炼炉制造厂家

在储氢合金制备中的工艺创新:储氢合金的制备对真空环境提出特殊要求。在熔炼过程中,通过控制真空度在 10⁻⁴ Pa 以下,有效避免稀土元素的氧化,保证合金的储氢性能。采用快速凝固技术,冷却速率达到 10⁴ - 10⁵ ℃/s,形成纳米级晶粒组织,使储氢合金的吸放氢速率提高 60%。在熔炼后期,通入微量氢气进行了气氛调控,促进金属间化合物的形成,优化合金的相结构。经该工艺制备的储氢合金,在 - 30℃低温环境下仍能保持 80% 的初始储氢量,满足燃料电池汽车的应用需求。真空熔炼炉的熔炼炉的废气处理系统集成活性炭吸附模块,排放达标率99%。广西真空熔炼炉制造厂家多炉联动生产模式的工艺协同:在大规模生...

-

节能真空熔炼炉制造商

真空熔炼技术的未来发展趋势:未来真空熔炼技术将向智能化、绿色化和极端化方向发展。智能化方面,引入人工智能和数字孪生技术,通过对熔炼过程的实时模拟和优化,实现工艺参数的自主调节和故障预测诊断。绿色化发展将聚焦于清洁能源的应用,如采用太阳能、氢能等可再生能源替代传统电能,降低碳排放;同时开发新型环保型真空泵油和熔炼耗材,减少污染物排放。极端化趋势体现在向更高真空度(10⁻⁸ Pa 以上)和更高温度(>3500℃)突破,以满足难熔金属、新型超导材料等前沿领域的制备需求。此外,真空熔炼与 3D 打印、微纳加工等技术的融合,将为先进制造开辟新路径。你清楚真空熔炼炉与普通熔炼炉的本质区别吗?节能真空熔炼炉...

-

山西真空熔炼炉设备

真空熔炼炉的数字孪生调试平台:数字孪生技术为真空熔炼炉的调试和优化提供了虚拟仿真环境。建立包含机械结构、热传递、电磁效应等多物理场的数字孪生模型,与实际设备实时数据交互。调试人员可在虚拟平台上模拟不同工艺参数和设备状态,预测设备运行性能和潜在问题。通过优化感应线圈的匝数、电极间距等设计参数,使熔炼效率提高 15%,能耗降低 12%。该平台还可用于工艺培训,操作人员通过虚拟操作熟悉设备运行流程和故障处理方法,缩短培训周期 50% 以上。真空熔炼炉的快速换模系统将停机时间缩短至2小时内,明显提升产能。山西真空熔炼炉设备真空熔炼过程的声发射信号分析:声发射技术为真空熔炼过程监测提供了新手段。金属凝固...

-

西藏真空熔炼炉操作规程

真空熔炼炉的热力学原理与物质迁移:真空熔炼炉的热力学过程涉及复杂的物质迁移与能量转换。在真空环境下,金属熔池表面的蒸气压明显低于大气压,这使得金属中低沸点杂质(如砷、锑)的挥发速率大幅提升。根据拉乌尔定律,杂质元素的蒸气压与其在金属液中的活度成正比,真空环境降低了气相中杂质的分压,促使杂质从金属液向气相扩散。以铜合金熔炼为例,在 10⁻³ Pa 真空度下,锌元素的挥发速率较大气环境提高近 20 倍,有效实现合金成分的优化。同时,真空状态改变了金属液的表面张力和粘度,影响熔池内的对流行为。研究表明,真空熔炼时金属液的表面张力降低 15% - 20%,促进了熔池内的传质传热,加速了合金元素的均匀化...

-

陕西实验室用真空熔炼炉

真空熔炼炉的热力学原理与物质迁移:真空熔炼炉的热力学过程涉及复杂的物质迁移与能量转换。在真空环境下,金属熔池表面的蒸气压明显低于大气压,这使得金属中低沸点杂质(如砷、锑)的挥发速率大幅提升。根据拉乌尔定律,杂质元素的蒸气压与其在金属液中的活度成正比,真空环境降低了气相中杂质的分压,促使杂质从金属液向气相扩散。以铜合金熔炼为例,在 10⁻³ Pa 真空度下,锌元素的挥发速率较大气环境提高近 20 倍,有效实现合金成分的优化。同时,真空状态改变了金属液的表面张力和粘度,影响熔池内的对流行为。研究表明,真空熔炼时金属液的表面张力降低 15% - 20%,促进了熔池内的传质传热,加速了合金元素的均匀化...

-

吉林中频感应真空熔炼炉

真空熔炼炉的水冷系统设计优化:水冷系统是保障真空熔炼炉安全稳定运行的关键组件。现代水冷系统采用双循环设计,主循环回路直接冷却炉体和电极,副循环回路用于冷却真空泵和电控设备。主循环回路采用螺旋式水道结构,环绕炉体周向布置,确保冷却水流速均匀,避免局部过热。为防止水垢沉积,系统配备了在线水质监测装置,实时检测水的电导率和 pH 值,当水质超标时自动启动离子交换树脂软化系统。在冷却水泵选型上,采用变频调速技术,根据炉内温度动态调节水流速度,在熔炼初期高负荷阶段提高流速,冷却阶段降低能耗。通过优化设计,水冷系统的热交换效率提升 30%,设备连续运行时间延长至 72 小时以上,明显提高了生产效率。真空熔...

-

北京真空熔炼炉哪家好

真空熔炼炉的虚拟调试技术应用:虚拟调试技术缩短了真空熔炼炉的调试周期。通过建立包含机械、电气、热工等多领域的虚拟模型,与实际控制系统进行数据交互。调试人员在虚拟环境中模拟不同工况,提前验证设备运行逻辑。利用数字孪生技术,实时映射实际设备状态,预测潜在问题。在感应线圈调试中,虚拟调试使参数优化时间从 7 天缩短至 2 天,减少了现场调试的风险和成本。该技术还可用于操作人员培训,通过虚拟操作掌握设备运行和故障处理技能。真空熔炼炉的技术升级,为金属加工带来新的突破。北京真空熔炼炉哪家好真空熔炼炉的安全防护体系:鉴于真空熔炼涉及高温、高压差和电气设备,安全防护体系至关重要。设备设置多重联锁装置,确保在...

-

上海真空熔炼炉型号

在生物医用钛合金制备中的应用:生物医用钛合金要求极高的生物安全性和力学相容性,真空熔炼工艺发挥关键作用。在钛合金熔炼过程中,严格控制氧、氮等间隙元素含量,使氧含量<130 ppm,氮含量<50 ppm,降低材料的细胞毒性。通过添加微量锆、铌等元素,优化合金的微观组织,提高耐腐蚀性和疲劳强度。利用真空环境进行表面纳米化处理,形成具有纳米级粗糙度的表面结构,促进细胞的粘附和增殖。经该工艺制备的生物医用钛合金,与骨组织的结合强度达到 30 MPa 以上,满足人工关节等植入器械的长期使用需求。真空熔炼炉的温控系统采用PID算法,温度波动范围控制在±0.3℃。上海真空熔炼炉型号真空电弧熔炼的等离子体鞘层...

-

高真空熔炼炉

与大气熔炼的性能对比分析:真空熔炼与大气熔炼在多个维度存在明显差异。大气熔炼过程中,金属易与空气中的氧、氮等发生反应,形成氧化物、氮化物夹杂,导致材料性能下降;而真空熔炼通过低气压环境抑制气体反应,大幅降低杂质含量,提高材料纯度。在熔炼效率方面,虽然真空熔炼的前期抽真空过程耗时较长,但由于其加热集中、热损失小,实际熔炼时间与大气熔炼相当。从产品质量看,真空熔炼的金属材料具有更高的强度、韧性和耐腐蚀性,尤其适用于航空航天、核电等高可靠性领域;而大气熔炼产品多用于普通机械制造。尽管真空熔炼设备成本和运行费用较高,但其在材料制备中的不可替代性,使其成为现代冶金行业的重要发展方向。真空熔炼炉的熔炼炉的...

-

山东真空熔炼炉操作流程

真空系统的工作机制与优化:真空系统的性能直接影响熔炼质量。其工作流程遵循逐级抽气原则:机械泵首先将炉内气压从大气压降至 1 - 10 Pa,为后续高真空泵创造条件;罗茨泵接力将气压进一步降至 10⁻² - 10⁻³ Pa;由扩散泵或分子泵将气压维持在 10⁻⁵ Pa 以下的高真空状态。为提升抽气效率,现代真空系统常采用智能控制策略,通过压力传感器实时监测炉内气压,自动调整各真空泵的启动顺序和运行功率。此外,优化真空管道布局,减少弯头和阀门数量,降低气体流动阻力;在关键部位设置冷阱或吸附阱,捕获可凝性气体和油蒸汽,防止其污染真空环境。这些措施可使真空系统的抽气时间缩短 20% - 30%,并延长...

-

西藏真空熔炼炉多少钱

在储氢合金制备中的特殊工艺:储氢合金对杂质和相结构敏感,真空熔炼提供了独特工艺条件。以 LaNi₅合金为例,在 10⁻⁴ Pa 真空度下熔炼,有效避免稀土元素氧化,保证氢吸附性能。通过控制冷却速率(10 - 50 ℃/s),调控合金的晶粒尺寸和相分布,当冷却速率为 20 ℃/s 时,形成均匀的纳米级晶粒组织,吸氢容量提升 12%。在熔炼过程中引入超声振动,促进元素扩散均匀性,减少偏析现象。经真空熔炼制备的储氢合金,在 - 40℃低温环境下仍保持 85% 以上的初始吸氢量,满足燃料电池汽车的应用需求。借助真空熔炼炉,可增强金属的耐磨损性能。西藏真空熔炼炉多少钱真空熔炼炉的热力学非平衡态调控:真空...

-

河北节能真空熔炼炉

真空熔炼过程的能效优化策略:提升能效是真空熔炼的重要发展方向。通过余热回收系统,将高温废气(约 800℃)通过热管换热器预热原材料,回收效率可达 35%。采用智能功率调节技术,根据金属熔化状态动态调整加热功率,在保温阶段降低能耗 40%。优化真空系统的密封结构,减少空气泄漏导致的抽气能耗,使真空泵组整体能耗降低 20%。此外,开发新型低损耗感应线圈材料,将电磁转换效率从 92% 提升至 96%。综合措施使单位产品能耗降低 28%,达到国际先进水平。利用真空熔炼炉,可将废旧金属重新熔炼成好的原料。河北节能真空熔炼炉真空熔炼炉的热力学非平衡态调控:真空熔炼炉内的物理化学过程处于典型的热力学非平衡态...

-

黑龙江实验室用真空熔炼炉

真空熔炼炉的坩埚寿命预测模型:基于机器学习的坩埚寿命预测模型为设备维护提供了科学依据。采集坩埚在不同熔炼工况下的温度场分布、应力应变数据、使用次数等特征参数,构建包含 LSTM 网络的预测模型。模型通过分析历史数据,学习坩埚损伤的演化规律,能够提前进行坩埚的剩余寿命预测。当预测剩余寿命低于安全阈值时,系统自动生成维护计划,提示更换坩埚。实际应用表明,该模型使坩埚更换的计划性提高 80%,避免因坩埚突发破损导致的生产中断和金属浪费。真空熔炼炉在科研实验中,为金属材料研究提供有力支撑。黑龙江实验室用真空熔炼炉与电子束熔炼的工艺对比研究:真空熔炼与电子束熔炼在工艺特性上存在明显差异。电子束熔炼利用高...

-

四川感应真空熔炼炉

在牙科修复材料制备中的应用:牙科修复材料要求极高的生物相容性和力学性能,真空熔炼提供解决方案。在钴铬合金义齿材料制备中,通过真空感应熔炼有效去除有害杂质(如铅、镉),使其含量低于检测限。控制熔炼温度在 1500 - 1550℃,保温时间 15 - 20 分钟,促进合金元素充分固溶。利用真空环境进行表面微弧氧化处理,形成纳米级氧化膜,提高材料的耐腐蚀性和细胞亲和性。经该工艺制备的义齿,抗疲劳强度达到 600 MPa,与人体组织的结合强度提升 40%,满足长期口腔服役需求。真空熔炼炉在无氧环境下熔炼金属,减少杂质与气体的混入。四川感应真空熔炼炉真空熔炼炉的数字孪生调试平台:数字孪生技术为真空熔炼炉...

-

海南感应真空熔炼炉

在牙科修复材料制备中的应用:牙科修复材料要求极高的生物相容性和力学性能,真空熔炼提供解决方案。在钴铬合金义齿材料制备中,通过真空感应熔炼有效去除有害杂质(如铅、镉),使其含量低于检测限。控制熔炼温度在 1500 - 1550℃,保温时间 15 - 20 分钟,促进合金元素充分固溶。利用真空环境进行表面微弧氧化处理,形成纳米级氧化膜,提高材料的耐腐蚀性和细胞亲和性。经该工艺制备的义齿,抗疲劳强度达到 600 MPa,与人体组织的结合强度提升 40%,满足长期口腔服役需求。真空熔炼炉的加热功率密度达5W/cm²,缩短镍基合金熔炼时间至30分钟。海南感应真空熔炼炉在核电用特种合金制备中的应用:核电领...

-

吉林真空熔炼炉操作流程

真空熔炼炉的火灾防控体系:真空熔炼炉的火灾防控需构建多层次防护体系。首先,在炉体设计上采用阻燃材料和防火涂层,提高设备的耐火等级。其次,设置可燃气体泄漏监测系统,当检测到氢气等可燃气体浓度超过下限的 25% 时,立即切断气源并启动通风系统。针对电极击穿引发的火灾风险,配备自动灭火装置,采用干粉或气体灭火介质,响应时间<10 秒。此外,制定严格的动火作业管理制度,在设备检修时进行彻底的气体置换和安全检测,确保作业环境安全。定期开展消防演练,提高人员的应急处置能力。你知道真空熔炼炉对操作人员的技能要求有哪些吗?吉林真空熔炼炉操作流程真空熔炼炉的重要结构组成:真空熔炼炉主要由炉体、真空系统、加热系统...

-

感应真空熔炼炉供应商

真空熔炼炉的故障诊断与预测维护:基于大数据和人工智能的故障诊断技术为真空熔炼炉的维护提供了新方法。通过在设备关键部位安装振动传感器、温度传感器、电流传感器等,实时采集设备运行数据。利用机器学习算法(如神经网络、支持向量机)对历史数据进行训练,建立故障诊断模型。当设备运行参数偏离正常范围时,系统自动识别故障类型并定位故障点,诊断准确率可达 95% 以上。例如,通过分析真空泵的振动频谱,可提前知道轴承磨损故障;根据加热系统的电流波动,判断加热元件是否存在短路风险。结合故障预测模型,制定个性化的维护计划,在故障发生前进行预防性维护,减少停机时间 30% - 40%,降低维护成本 20% - 30%。...

-

高真空熔炼炉公司

真空熔炼过程的碳排放分析与减排措施:随着环保要求的提高,真空熔炼过程的碳排放问题受到关注。其碳排放主要来源于电力消耗和原材料生产,其中电力消耗占总碳排放的 70% - 80%。为降低碳排放,一方面采用高效节能设备,如更换为能效等级更高的中频感应加热电源,可减少 15% - 20% 的电能消耗;另一方面,优化工艺参数,缩短熔炼时间,降低单位产品能耗。在能源结构调整上,采用可再生能源(如风电、光伏)替代传统火电,可使碳排放降低 50% - 60%。此外,回收利用熔炼过程中的余热,用于预热原材料或厂区供暖,进一步减少能源消耗。通过综合措施,可使真空熔炼的单位产品碳排放量降低 30% - 40%,实现...

-

甘肃中频感应真空熔炼炉

真空感应熔炼的磁场屏蔽技术:真空感应熔炼过程中,强交变磁场会对周边电子设备产生干扰,磁场屏蔽技术成为关键。采用双层屏蔽结构,内层为高磁导率的坡莫合金,利用其磁分流效应降低磁场强度;外层为高电导率的紫铜,通过感应涡流产生反向磁场进行屏蔽。经测试,该复合屏蔽结构可使距离炉体 1 米处的磁场强度从 100 μT 降低至 5 μT 以下。同时,优化感应线圈的绕制方式,采用对称反向绕制技术,抵消线圈间的漏磁场,进一步减少电磁干扰,为精密仪器的协同工作创造条件。合理设置真空熔炼炉参数,有助于提升金属的纯净度。甘肃中频感应真空熔炼炉真空熔炼炉的故障诊断与预测维护:基于大数据和人工智能的故障诊断技术为真空熔炼...

-

高真空熔炼炉厂

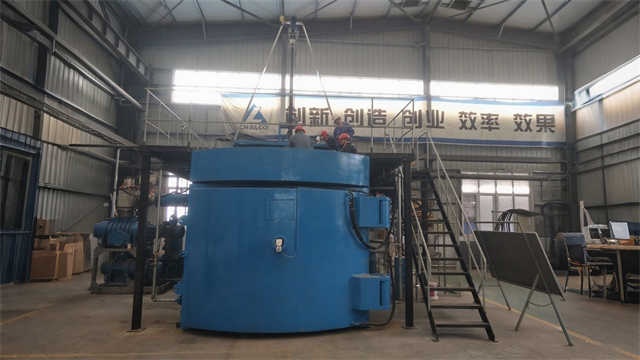

真空熔炼炉的重要结构组成:真空熔炼炉主要由炉体、真空系统、加热系统、控制系统四大部分构成。炉体作为重要承载部件,通常采用双层水冷不锈钢结构,内层直接接触高温金属液,需具备耐高温、抗腐蚀特性;外层通过循环水冷却,防止炉体过热变形。真空系统由机械泵、罗茨泵、扩散泵等多级真空泵串联组成,可将炉内气压逐步降至目标真空度。加热系统根据类型不同分为电弧加热和感应加热,电弧加热利用电极与金属间的电弧放电产热,感应加热则通过交变磁场在金属内部产生涡流发热。控制系统集成温度、压力、功率等监测模块,通过 PLC 或工业计算机实现对熔炼过程的准确调控,确保各参数稳定在工艺要求范围内。真空熔炼炉的快速冷却系统将铸锭冷...

-

湖北真空熔炼炉生产商

真空熔炼炉的多物理场耦合仿真研究:真空熔炼过程涉及电磁、热、流、力等多物理场的相互作用,多物理场耦合仿真为深入理解熔炼机理提供了有力工具。利用 COMSOL Multiphysics 等软件,建立包含电磁场、温度场、流场和应力场的耦合模型,模拟熔炼过程中各物理场的动态变化。研究发现,电磁力引起的熔池流动会影响温度分布,进而改变合金的凝固组织;温度梯度产生的热应力可能导致铸件产生裂纹。通过仿真优化感应线圈布局、加热功率曲线和冷却方式,可有效改善多物理场分布,减少缺陷产生。例如,调整感应线圈的匝数和间距,可使熔池内的电磁搅拌更均匀;优化冷却速度曲线,可降低热应力 20% - 30%。多物理场耦合仿...

-

海南真空熔炼炉型号有哪些

真空熔炼炉的物质迁移动力学机制:真空熔炼炉内的物质迁移遵循特殊的动力学规律。在真空环境下,金属熔体与气相之间的传质过程受分子扩散和克努森扩散双重作用。低沸点杂质元素(如铅、砷)在真空度达到 10⁻³ Pa 时,其蒸气压明显高于外界分压,促使原子从熔体表面快速挥发。以铜合金熔炼为例,真空条件下锌元素的挥发速率是大气环境的 25 倍,通过控制真空度与温度曲线,可实现对合金成分的准确调控。同时,真空环境改变了金属液的表面张力和粘度,影响熔池内的对流行为,研究表明,真空状态下金属液的表面张力降低 20%,加速了合金元素的扩散混合,使成分均匀化时间缩短 30%。真空熔炼炉的熔炼炉采用IGBT中频电源,能...

-

广东真空熔炼炉制造厂家

真空熔炼过程的能效优化策略:提升能效是真空熔炼的重要发展方向。通过余热回收系统,将高温废气(约 800℃)通过热管换热器预热原材料,回收效率可达 35%。采用智能功率调节技术,根据金属熔化状态动态调整加热功率,在保温阶段降低能耗 40%。优化真空系统的密封结构,减少空气泄漏导致的抽气能耗,使真空泵组整体能耗降低 20%。此外,开发新型低损耗感应线圈材料,将电磁转换效率从 92% 提升至 96%。综合措施使单位产品能耗降低 28%,达到国际先进水平。真空熔炼炉的维护周期,是根据什么标准确定的呢?广东真空熔炼炉制造厂家在超导材料制备中的特殊应用:超导材料对纯度和微观结构要求极为苛刻,真空熔炼技术为...

-

浙江真空熔炼炉供应商

真空熔炼炉的分子动力学特性解析:真空熔炼炉内的物理化学过程本质上是分子动力学的宏观体现。在 10⁻³ - 10⁻⁵ Pa 的真空环境中,气体分子平均自由程可达数米,较常压下增大百万倍,极大减少了气体分子与金属熔体的碰撞概率。根据分子运动论,低气压使金属表面的原子逃逸速率明显增加,低沸点杂质元素(如铋、镉)的挥发遵循克努森扩散定律,其蒸发速率与蒸气压和温度呈指数关系。以铝合金熔炼为例,在 10⁻⁴ Pa 真空度下,锌元素的挥发速率是大气环境的 30 倍,通过精确控制真空度和温度曲线,可实现对合金成分的准确调控。此外,真空状态下金属熔体的表面原子活性增强,促进了元素间的扩散与化合反应,为形成均匀的...

-

广东真空熔炼炉型号

真空熔炼炉的故障诊断与预测维护:基于大数据和人工智能的故障诊断技术为真空熔炼炉的维护提供了新方法。通过在设备关键部位安装振动传感器、温度传感器、电流传感器等,实时采集设备运行数据。利用机器学习算法(如神经网络、支持向量机)对历史数据进行训练,建立故障诊断模型。当设备运行参数偏离正常范围时,系统自动识别故障类型并定位故障点,诊断准确率可达 95% 以上。例如,通过分析真空泵的振动频谱,可提前知道轴承磨损故障;根据加热系统的电流波动,判断加热元件是否存在短路风险。结合故障预测模型,制定个性化的维护计划,在故障发生前进行预防性维护,减少停机时间 30% - 40%,降低维护成本 20% - 30%。...

-

山西实验室用真空熔炼炉

真空熔炼过程的红外热像监测技术:红外热像监测技术为熔炼过程提供了直观的可视化手段。通过高分辨率红外热像仪,实时获取熔池表面的温度分布图像,温度分辨率可达 0.1℃。利用图像处理算法,提取熔池形状、温度梯度等关键参数,建立熔池状态评估模型。当检测到熔池表面出现局部过热区域时,系统自动预警并调整加热功率分布,避免因温度不均导致的缩孔、夹杂等缺陷。在不锈钢熔炼中,该技术使产品的表面质量合格率提高 25%,减少了后续加工的修复成本。真空熔炼炉在新型功能金属材料熔炼中,有怎样的创新应用?山西实验室用真空熔炼炉真空电弧熔炼的电极损耗机制与控制:在真空电弧熔炼过程中,电极损耗是影响生产成本和产品质量的重要因...

-

黑龙江真空熔炼炉型号有哪些

真空熔炼炉的坩埚寿命预测模型:基于机器学习的坩埚寿命预测模型为设备维护提供了科学依据。采集坩埚在不同熔炼工况下的温度场分布、应力应变数据、使用次数等特征参数,构建包含 LSTM 网络的预测模型。模型通过分析历史数据,学习坩埚损伤的演化规律,能够提前进行坩埚的剩余寿命预测。当预测剩余寿命低于安全阈值时,系统自动生成维护计划,提示更换坩埚。实际应用表明,该模型使坩埚更换的计划性提高 80%,避免因坩埚突发破损导致的生产中断和金属浪费。真空熔炼炉的熔炼炉的基材夹持采用真空吸附技术,避免机械损伤。黑龙江真空熔炼炉型号有哪些真空熔炼炉的虚拟现实调试技术:虚拟现实(VR)技术为设备调试提供创新手段。构建 ...

-

江西真空熔炼炉多少钱

真空熔炼炉的模块化隔热结构设计:现代真空熔炼炉采用模块化隔热结构,以提升热效率和维护便捷性。隔热层由三层复合结构组成:内层为高纯氧化铝纤维毡,其导热系数低至 0.03 W/(m・K),可有效阻挡高温辐射;中间层采用纳米气凝胶板,孔隙率高达 95%,进一步降低热传导;外层为不锈钢防护板,通过真空夹层设计隔绝了对流换热。各模块采用快速插拔式连接,更换单个隔热模块时间缩短至 1 小时以内。实验数据显示,该结构使炉体外壁温度维持在 45℃以下,较传统结构减少热损失 45%,同时降低了设备运行能耗。采用真空熔炼炉工艺,能生产出更具市场竞争力的金属产品。江西真空熔炼炉多少钱真空系统的多级真空泵匹配优化:真...

-

云南真空熔炼炉设备

真空感应熔炼的电磁搅拌效应研究:真空感应熔炼中的电磁搅拌对合金成分均匀性具有重要影响。交变磁场在金属液中产生的洛伦兹力驱动熔池流动,形成强制对流。电磁搅拌强度与感应线圈的电流密度、频率密切相关,当电流密度为 100 - 200 A/m²、频率为 1 - 10 kHz 时,可获得好的搅拌效果。研究发现,合理的电磁搅拌能使合金元素的扩散速度提高 3 - 5 倍,明显缩短熔炼时间。对于高熔点合金(如镍基高温合金),电磁搅拌可打破熔池内的温度分层,避免局部过热,细化晶粒组织。通过数值模拟技术优化感应线圈的匝数、形状和位置,可实现对熔池流场的准确控制,使合金成分偏差控制在 ±0.3% 以内,满足合金材料...