商机详情 -

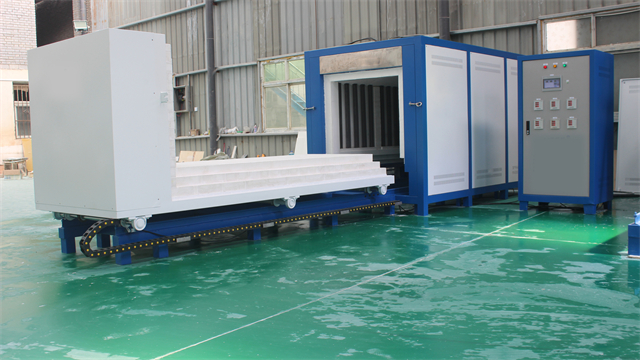

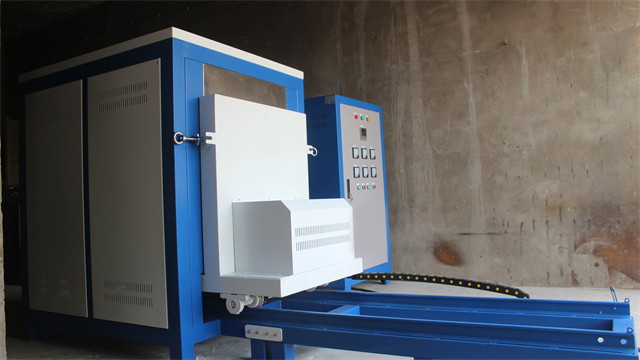

宁夏轨道式台车炉

台车炉在摩擦材料热处理中的工艺改进:摩擦材料如刹车片、离合器面片等热处理对性能影响关键,台车炉通过工艺改进提升产品质量。在刹车片热处理中,采用 “分段淬火 + 梯度回火” 工艺。先将刹车片以 2℃/min 升温至 850℃进行奥氏体化,保温 2 小时后在不同冷却介质中分段淬火,表层快速冷却获得高硬度马氏体,芯部缓慢冷却保留一定韧性;随后进行梯度回火,从表层到芯部依次在 550℃、500℃、450℃回火,消除淬火应力,提高综合力学性能。通过优化工艺参数,刹车片的摩擦系数稳定性提高 30%,磨损率降低 25%,高温衰退性能明显改善,满足汽车制动系统高性能要求。大型机械厂内,台车炉对重型机械零件进行淬火处理。宁夏轨道式台车炉

台车炉的智能化控制系统升级与应用:传统台车炉控制系统操作复杂、自动化程度低,智能化升级成为发展趋势。智能化控制系统以 PLC 为要点,结合触摸屏人机界面,操作人员可直观设置温度曲线、升温速率、保温时间等参数。系统通过传感器实时采集炉温、台车位置、气体流量等数据,利用大数据分析与人工智能算法,自动优化加热工艺。当设备出现异常时,系统自动报警并采取保护措施,如超温时切断加热电源、台车未到位时禁止启动加热。此外,支持远程监控功能,用户可通过手机或电脑实时查看设备运行状态、调整参数。某热处理企业升级智能化控制系统后,生产效率提高 30%,人工干预减少 60%,产品质量一致性明显提升。宁夏轨道式台车炉台车炉的温度校准功能,确保控温准确性。

台车炉的智能红外热成像监测系统:智能红外热成像监测系统为台车炉的运行状态监测提供了直观有效的手段。该系统通过安装在炉体顶部的高清红外热成像仪,实时采集炉内温度分布图像,分辨率可达 0.1℃。当监测到炉内存在局部温度异常区域时,系统自动报警并生成温度异常报告,同时结合机器学习算法分析温度异常的原因,如加热元件故障、气流分布不均等。在汽车模具的淬火处理中,通过该系统发现模具边角部位存在 15℃的温度偏差,及时调整加热元件功率和循环风机风速,使模具淬火后的硬度均匀性提高 28%,避免了因温度不均导致的模具变形和开裂问题,提高了产品质量和生产效率。

台车炉在热处理工艺模拟与优化中的应用:借助计算机模拟技术,可在虚拟环境下对台车炉热处理工艺进行模拟与优化。通过建立台车炉三维模型,输入工件材质、尺寸、加热元件参数等信息,模拟不同工艺条件下的温度场、应力场分布。分析模拟结果,可预测工件热处理后的组织与性能变化,提前发现可能出现的变形、开裂等问题。例如,在模拟大型圆盘件淬火工艺时,通过调整冷却方式与温度曲线,优化后的工艺使圆盘件变形量从 2mm 减小至 0.5mm。某热处理企业利用工艺模拟技术,每年减少因工艺不合理导致的废品损失约 50 万元,同时缩短了新产品研发周期,提高了企业创新能力。台车炉的操作界面简洁易懂,降低操作难度。

台车炉在航空航天合金材料时效处理中的应用:航空航天合金材料如钛合金、铝合金等,对时效处理的温度均匀性和时间控制要求极高,台车炉凭借其稳定性能满足需求。在钛合金时效处理时,将工件置于台车上送入炉内,以 1.5℃/min 的速率升温至 550℃,保温 8 小时,使合金内部析出细小弥散的强化相,提强度高与硬度。台车炉采用分区控温技术,将炉膛划分为多个温区,每个温区配备单独加热元件与温控系统,通过实时监测与反馈调节,使各温区温度偏差控制在 ±2℃以内。同时,在炉内通入高纯氩气保护,防止合金氧化。经时效处理的钛合金,抗拉强度从 900MPa 提升至 1100MPa,延伸率保持在 10% 以上,满足航空航天零部件的高性能要求。该应用为航空航天材料性能提升提供了可靠的热处理设备保障。压力容器制造用台车炉,处理筒体等关键部件。贵州台车炉性能

台车炉带有节能保温层,降低热量损耗。宁夏轨道式台车炉

台车炉的耐火材料选择与寿命延长策略:耐火材料的性能直接影响台车炉的使用寿命与运行成本。在高温台车炉中,炉衬内层优先选用刚玉 - 莫来石质耐火砖,其耐火度达 1800℃以上,抗热震性强,能承受频繁的温度变化;中层采用复合隔热材料,如纳米陶瓷纤维与气凝胶复合板,导热系数低至 0.018W/(m・K),有效降低热损失;外层为强度高浇注料,增强炉体结构稳定性。为延长耐火材料寿命,需定期维护保养,每次使用后清理炉内残渣,防止熔渣侵蚀;定期检查耐火砖是否有裂纹、剥落,及时修补或更换。此外,优化加热工艺,避免温度骤升骤降,可减少耐火材料热应力。某热处理企业通过合理选择耐火材料与科学维护,使台车炉耐火材料使用寿命从 2 年延长至 5 年,降低了设备维修成本与停机时间。宁夏轨道式台车炉