商机详情 -

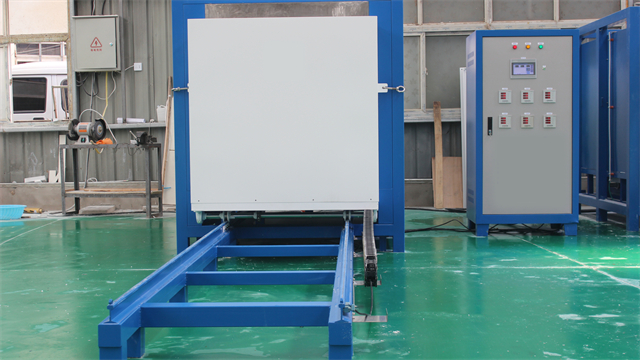

工业台车炉公司

台车炉的低氮燃烧技术改造:为响应环保要求,降低氮氧化物排放,台车炉进行低氮燃烧技术改造。改造后的燃烧系统采用分级燃烧和烟气再循环技术。分级燃烧将燃料和空气分阶段送入炉内,先将部分燃料与空气在一次燃烧区进行不完全燃烧,降低燃烧温度峰值;剩余燃料和空气在二次燃烧区进行完全燃烧,使燃烧更加充分。烟气再循环技术将部分燃烧后的烟气重新引入燃烧区,降低氧气浓度,进一步降低燃烧温度,抑制氮氧化物的生成。经测试,采用低氮燃烧技术改造后的台车炉,氮氧化物排放浓度从原来的 800mg/m³ 降低至 200mg/m³ 以下,满足了国家环保排放标准,减少了对大气环境的污染,同时提高了燃料的燃烧效率,降低了能源消耗,实现了环保与经济效益的双赢。台车炉可通入保护气体,满足特殊工艺需求。工业台车炉公司

台车炉的耐高温耐磨轨道材料研发:台车轨道长期承受高温与重载,对材料性能要求苛刻。新型耐高温耐磨轨道材料采用复合陶瓷 - 合金钢材质,表面熔覆碳化钨 - 钴基合金涂层,涂层厚度 0.5 - 1mm,硬度达到 HRC65 - 70,具备优异的耐磨性与高温抗氧化性。轨道基体选用含钼、钒的合金钢,在 800℃高温下仍能保持良好的强度与韧性。在重型机械制造企业应用中,该轨道使用寿命从原来的 1.5 年延长至 4 年,减少因轨道磨损导致的台车运行偏差与设备故障,降低维修成本 40%,同时提高台车运行稳定性与定位精度,保障热处理工艺的一致性。工业台车炉公司钢结构桥梁建造,台车炉对钢构件进行预热处理。

台车炉在文物青铜器修复中的低温保护处理:文物青铜器修复需避免高温对文物本体的损伤,台车炉通过定制化低温工艺实现保护处理。在处理唐代铜镜时,采用 “红外辅助 + 微正压氮气” 工艺:炉内安装远红外辐射板实现温和加热,以 0.5℃/min 速率升温至 180℃;通入 99.99% 高纯氮气排除氧气,防止金属氧化。配合显微红外光谱仪在线监测,当检测到锈蚀层分解产物时,自动调整升温速率。经该工艺处理的铜镜,既有效去除有害锈迹,又完整保留表面纹饰,修复后文物本体强度提升 22%,为不可移动文物的原位修复提供了新方案。

台车炉智能物流接驳系统构建:为解决传统台车炉与生产线衔接效率低的问题,智能物流接驳系统实现了工件处理的全流程自动化。该系统由 AGV 自动导引车、视觉识别装置和轨道智能调度模块组成,AGV 通过激光导航与台车准确对接,视觉系统实时扫描工件二维码获取工艺参数,调度模块根据炉内空位情况动态规划运输路径。在工程机械履带板热处理车间,该系统使单批次工件流转时间从 45 分钟缩短至 12 分钟,减少人工干预带来的温度波动,产品合格率从 89% 提升至 96%,助力企业实现数字化车间改造。台车炉的加热元件模块化设计,便于更换维修。

台车炉的多温区单独控温技术研究:多温区单独控温技术可满足复杂工件不同部位对温度的差异化要求,提高热处理质量。台车炉通过将炉膛划分为多个单独温区,每个温区配备单独的加热元件、温度传感器和温控系统。以大型曲轴的热处理为例,将炉膛分为头部、轴颈、连杆轴颈等 5 个温区,根据各部位的尺寸和性能要求,分别设定不同的温度曲线。在淬火过程中,头部温区温度设定为 850℃,轴颈温区温度设定为 820℃,通过精确控制各温区的温度和保温时间,使曲轴各部位获得不同的组织和性能,满足了曲轴在工作过程中不同部位的受力要求。经多温区单独控温处理的曲轴,疲劳强度提高 25%,使用寿命延长 2 倍,提高了产品的市场竞争力。大型机械厂内,台车炉对重型机械零件进行淬火处理。工业台车炉公司

模具修复行业使用台车炉,对模具进行退火修复。工业台车炉公司

台车炉在粉末冶金材料烧结中的工艺创新:粉末冶金材料的烧结质量直接影响其性能,台车炉在该领域不断进行工艺创新。在制备高性能不锈钢粉末冶金零件时,采用 “真空 - 气氛复合烧结” 工艺。先将零件坯体置于台车上送入真空炉腔,抽真空至 10⁻³ Pa,排除炉内空气和杂质;然后通入高纯氮气和氢气的混合气体,在 1100 - 1300℃进行烧结。氢气可还原金属粉末表面的氧化物,提高粉末的活性,促进烧结致密化;氮气则起到保护作用,防止金属氧化。同时,通过控制升温速率和保温时间,使零件的致密度达到 98% 以上,硬度和强度比传统烧结工艺提高 20% - 30%。该工艺还可减少烧结过程中的收缩变形,提高零件的尺寸精度,满足了汽车、机械等行业对高精度粉末冶金零件的需求。工业台车炉公司