商机详情 -

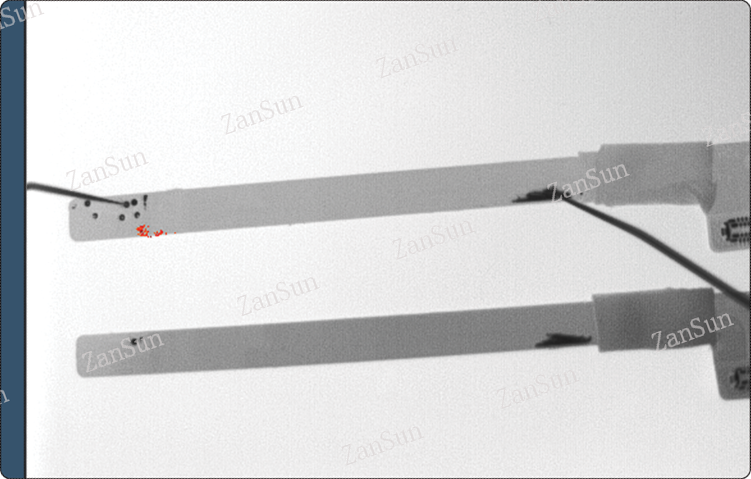

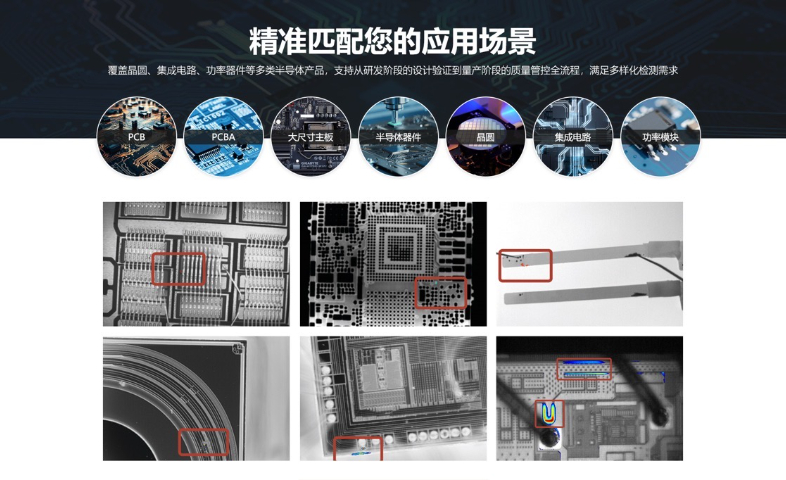

直销热红外显微镜售价

在失效分析中,零成本简单且常用的三个方法基于“观察-验证-定位”的基本逻辑,无需复杂设备即可快速缩小失效原因范围:1.外观检查法(VisualInspection)2.功能复现与对比法(FunctionReproduction&Comparison)3.导通/通路检查法(ContinuityCheck)但当失效分析需要进阶到微观热行为、隐性感官缺陷或材料/结构内部异常的层面时,热红外显微镜(ThermalEMMI)能成为关键工具,与基础方法结合形成更深度的分析逻辑。在进阶失效分析中,热红外显微镜可捕捉微观热分布,锁定电子元件微区过热(如虚焊、短路)、材料内部缺陷(如裂纹、气泡)引发的隐性热异常,结合动态热演化记录,与基础方法协同,从“不可见”热信号中定位失效根因。热红外显微镜探测器:非制冷微测辐射热计(Microbolometer)成本低,适用于常温样品的常规检测。直销热红外显微镜售价

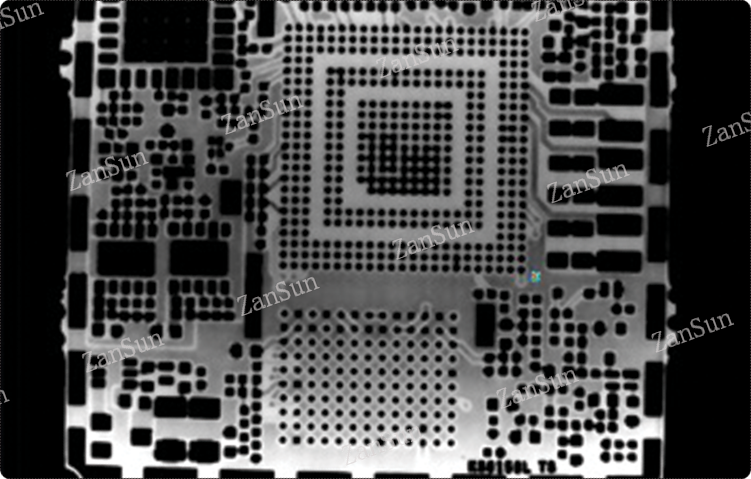

热红外显微镜(Thermal EMMI)的一大突出优势在于其极高的探测灵敏度和空间分辨能力。该设备能够捕捉到微瓦甚至纳瓦级别的热辐射和光发射信号,使得早期微小异常和潜在故障得以被精确识别。这种高灵敏度不仅适用于复杂半导体器件和集成电路的微小热点检测,也为研发和测试阶段的性能评估提供了可靠依据。与此同时,热红外显微镜具备优异的空间分辨能力,能够清晰分辨尺寸微小的热点区域,其分辨率可达微米级,部分系统甚至可以实现纳米级定位。通过将热成像与光发射信号分析相结合,工程师可以直观地观察芯片或电子元件的热点分布和异常变化,从而快速锁定问题源头。依托这一技术,故障排查和性能评估的效率与准确性提升,为半导体器件研发、生产质量控制及失效分析提供了强有力的技术支持和决策依据。科研用热红外显微镜品牌热红外显微镜成像:基于样品不同区域热辐射强度差异,生成二维热像图,直观呈现样品表面温度分布细节。

此外,致晟光电自主研发的热红外显微镜thermal emmi还能对芯片内部关键半导体结点的温度进行监测,即结温。结温水平直接影响器件的稳定运行和使用寿命,过高的结温会加速性能衰减。依托其高空间分辨率的热成像能力,热红外显微镜不仅能够实现结温的精确测量,还能为研发人员提供详尽的热学数据,辅助制定合理的散热方案。借助这一技术,工程师能够在芯片研发、测试和应用各环节中掌握其热特性,有效提升芯片的可靠性和整体性能表现。

热红外显微镜作为一种特殊的成像设备,能够捕捉物体表面因温度差异产生的红外辐射,从而生成反映温度分布的图像。其原理基于任何物体只要温度高于零度,就会不断向外辐射红外线,且温度不同,辐射的红外线波长和强度也存在差异。通过高灵敏度的红外探测器和精密的光学系统,热红外显微镜可将这种细微的温度变化转化为清晰的图像,实现对微观结构的温度分布监测。在半导体行业中,它能检测芯片工作时的局部过热区域,为分析器件功耗和潜在故障提供关键数据,是电子器件热特性研究的重要工具。热红外显微镜成像仪支持实时动态成像,能记录样品在不同环境下的温度分布动态变化过程。

在现代汽车电子系统中,车规级芯片扮演着至关重要的角色,其稳定性与可靠性直接影响车辆的安全运行。为了保证行车安全并提升芯片品质,开展系统化的失效分析显得十分必要。在这一过程中,热红外显微镜成为工程师的重要手段。由于芯片故障往往伴随异常的发热现象,通过对温度分布的观察,可以直观地识别和锁定可能存在隐患的区域。当芯片内部出现电路短路、材料老化或局部电流异常时,都会导致局部温度快速升高,进而形成突出的热点。热红外显微镜能够准确捕捉这些现象,并提供空间分辨率较高的热分布图像,为定位潜在问题点提供直观依据。这不仅为功率模块等复杂器件的失效分析提供了可靠工具,也为车企在产品研发和生产环节中优化良率、提升芯片安全性带来有力支撑。通过对故障机理的深入分析,研发人员能够在设计和工艺环节及时改进,从而确保车规级芯片在长期使用中保持稳定表现,助力汽车整体运行的安全与可靠。热红外显微镜范围:空间分辨率可达微米级,能观测样品微小区域(如 1μm×1μm)的热辐射变化。非制冷热红外显微镜联系人

热红外显微镜范围:温度测量范围广,可覆盖 - 200℃至 1500℃,适配低温超导材料到高温金属样品的检测。直销热红外显微镜售价

在半导体IC裸芯片的研发与检测过程中,热红外显微镜是一种不可或缺的分析工具。裸芯片内部结构高度紧凑、集成度极高,即便出现微小的热异常,也可能对性能产生不良影响,甚至引发失效。因此,建立精确可靠的热检测手段显得尤为重要。热红外显微镜能够以非接触方式实现芯片热分布的成像与分析,直观展示芯片在运行状态下的温度变化。通过识别局部热点,工程师可以发现潜在问题,这些问题可能来源于电路设计缺陷、局部电流过大或器件老化等因素,从而在早期阶段采取调整设计或改进工艺的措施。

直销热红外显微镜售价