商机详情 -

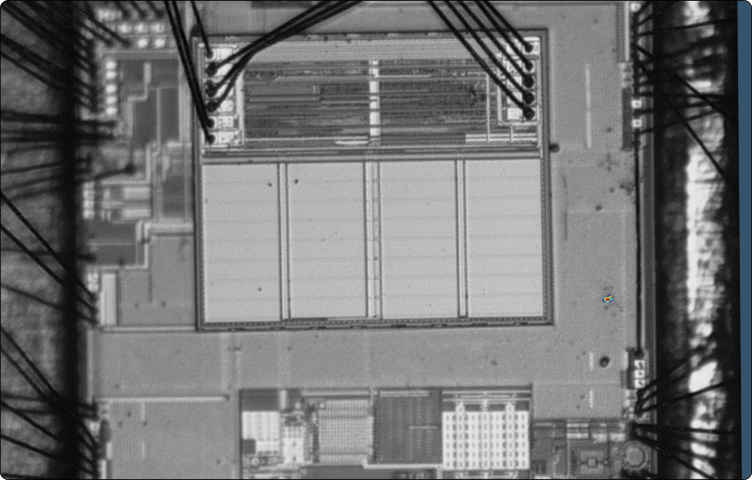

显微微光显微镜对比

随后,通过去层处理逐步去除芯片中的金属布线层和介质层,配合扫描电子显微镜(SEM)的高分辨率成像以及光学显微镜的细节观察,进一步确认缺陷的具体形貌。这些缺陷可能表现为金属线路的腐蚀、氧化层的剥落或晶体管栅极的损伤。结合实验结果,分析人员能够追溯出导致失效的具体机理,例如电迁移效应、热载流子注入或工艺污染等。这样的“定位—验证—溯源”闭环过程,使PEM系统在半导体器件及集成电路的失效研究中展现了极高的实用价值,为工程师提供了可靠的分析手段。EMMI是借助高灵敏探测器,捕捉芯片运行时自然产生的“极其微弱光发射”。显微微光显微镜对比

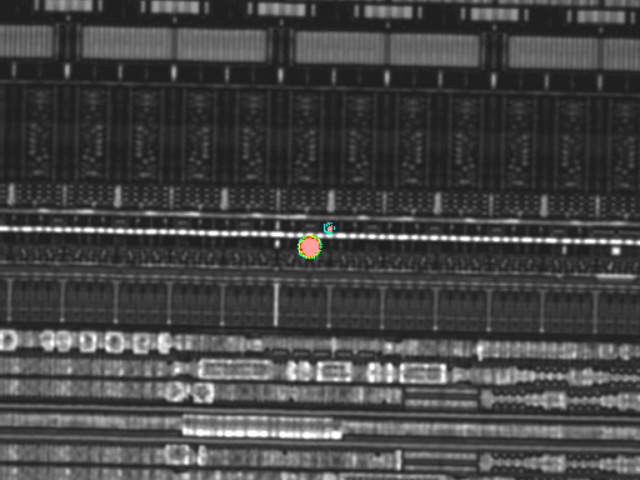

芯片在工作过程中,漏电缺陷是一类常见但极具隐蔽性的失效现象。传统检测手段在面对复杂电路结构和高集成度芯片时,往往难以在短时间内实现精细定位。而微光显微镜凭借对极微弱光辐射的高灵敏捕捉能力,为工程师提供了一种高效的解决方案。当芯片局部出现漏电时,会产生非常微小的发光现象,常规设备无法辨识,但微光显微镜能够在非接触状态下快速捕获并呈现这些信号。通过成像结果,工程师可以直观判断缺陷位置和范围,进而缩短排查周期。相比以往依赖电性能测试或剖片分析的方式,微光显微镜实现了更高效、更经济的缺陷诊断,不仅提升了芯片可靠性分析的准确度,也加快了产品从研发到量产的闭环流程。由此可见,微光显微镜在电子工程领域的应用,正在为行业带来更快、更精细的检测能力。制冷微光显微镜范围晶体管漏电点清晰呈现。

与 Thermal EMMI 热红外显微镜相比,EMMI 微光显微镜在分析由电性缺陷引发的微弱光发射方面更具优势,能够实现更高精度的缺陷定位;而热红外显微镜则更擅长捕捉因功率耗散导致的局部温升异常。在与扫描电子显微镜(SEM)的对比中,EMMI 无需真空环境,且属于非破坏性检测,但 SEM 在微观形貌观察的分辨率上更胜一筹。在实际失效分析中,这些技术往往互为补充——可先利用 EMMI 快速锁定缺陷的大致区域,再借助 SEM 或 FIB 对目标位置进行精细剖析与结构验证,从而形成完整的分析链路。

随着电子器件结构的日益复杂化,检测需求也呈现出多样化趋势。科研实验室往往需要对材料、器件进行深度探索,而工业生产线则更注重检测效率与稳定性。微光显微镜在设计上充分考虑了这两方面需求,通过模块化配置实现了多种探测模式的灵活切换。在科研应用中,微光显微镜可以结合多光谱成像、信号增强处理等功能,帮助研究人员深入剖析器件的物理机理。而在工业领域,它则凭借快速成像与高可靠性,满足大规模检测的生产要求。更重要的是,微光显微镜在不同模式下均保持高灵敏度与低噪声水平,确保了结果的准确性和可重复性。这种跨场景的兼容性,使其不仅成为高校和研究机构的有效检测工具,也成为半导体、光电与新能源产业生产环节中的重要设备。微光显微镜的适配能力,为科研与工业之间搭建了高效衔接的桥梁。EMMI通过高灵敏度的冷却型CCD或InGaAs探测器,放大并捕捉这些微光信号,从而实现缺陷点的定位。

Obirch(光束诱导电阻变化)与EMMI微光显微镜是同一设备的不同工作模式。当金属覆盖区域存在热点时,Obirch(光束诱导电阻变化)同样能够实现有效检测。两种模式均支持正面与背面的失效定位,可在大范围内快速且精确地锁定集成电路中的微小缺陷点。结合后续的去层处理、扫描电镜(SEM)分析及光学显微镜观察,可对缺陷进行明确界定,进一步揭示失效机理并开展根因分析。因此,这两种模式在器件及集成电路的失效分析领域得到了深入的应用。

面对高密度集成电路,Thermal EMMI 凭借高空间分辨率,定位微米级热异常区域。制造微光显微镜大全

微光显微镜可结合红外探测,实现跨波段复合检测。显微微光显微镜对比

微光显微镜 EMMI(Emission Microscopy)是一种利用半导体器件在通电运行时产生的极微弱光辐射进行成像的失效分析技术。这些光辐射并非可见光,而是源于载流子在高电场或缺陷区复合时释放的光子,波长通常位于近红外区域。EMMI 系统通过高灵敏度的冷却型探测器(如 InGaAs 或 Si CCD)捕捉这些信号,并结合高倍率光学系统实现亚微米级的缺陷定位。与热成像类技术相比,EMMI 对于没有***温升但存在击穿、漏电或栅氧化层损伤的缺陷检测效果尤为突出,因为这些缺陷在光子发射特性上更容易被识别。这使得微光显微镜 EMMI 在先进工艺节点和低功耗器件的失效分析中扮演着不可替代的角色。显微微光显微镜对比