商机详情 -

河南不锈钢缩管机厂家电话

缩管机的质量控制是保障产品一致性的关键。从原材料采购到成品出厂,需建立严格的质量管控体系:模具毛坯需经过超声波探伤检测内部缺陷,热处理后需检验硬度与韧性是否达标;机加工环节需通过三坐标测量仪检测模具尺寸精度,确保配合间隙符合设计要求;装配完成后需进行空载与负载测试,验证设备运行的稳定性与加工精度。标准化建设方面,行业需制定统一的缩管机性能测试标准,例如规定缩径后管材的圆度、直线度与壁厚偏差允许范围,以及设备连续运行时的故障率指标。通过质量控制与标准化建设的双重保障,缩管机能够为下游了行业提供更可靠、更稳定的管材加工解决方案。缩管机普遍应用于液压、气动、制冷、汽车管路系统制造领域。河南不锈钢缩管机厂家电话

缩管机的加工精度是衡量设备性能的关键指标,其控制涉及机械、液压、电气多系统协同。机械精度方面,模具制造误差需控制在±0.01mm以内,通过三坐标测量仪进行全尺寸检测,确保模具锥度、圆度等参数符合设计要求。液压系统则通过比例阀实现压力闭环控制,系统实时监测液压缸位移与压力值,自动调整输出压力,消除因油温变化或负载波动导致的精度偏差。电气控制层面,编码器与光栅尺组成位置反馈系统,将模具位移信号实时传输至PLC,当实际位置与设定值偏差超过0.05mm时,系统自动触发补偿程序,通过调整液压阀开度修正位移误差。此外,环境因素对精度的影响也不容忽视,加工车间需保持恒温(20±2℃)、恒湿(50%±10%),避免温度变化导致设备热变形或管材尺寸波动。河南不锈钢缩管机厂家电话缩管机可实现管材自动识别与规格匹配缩管作业。

在环保方面,缩管机也做出了积极贡献。随着全球对环境保护意识的不断提高,工业生产中的环保要求也越来越严格。缩管机在设计和制造过程中充分考虑了环保因素,采用了低噪音、低能耗的设计理念,减少了设备在运行过程中对环境的影响。同时,缩管机还配备了高效的除尘和废气处理装置,能够有效收集和处理加工过程中产生的粉尘和废气,确保生产环境的清洁和员工的健康。这种环保性能使得缩管机在符合环保要求的同时,也为企业树立了良好的社会形象,有助于企业的可持续发展。

随着制造业向个性化、小批量方向发展,缩管机的定制化服务成为重要竞争力。不同行业对缩管机的需求差异明显:例如,汽车制造需要高精度、高效率的设备以适应大规模生产;而航空航天领域则更注重设备的可靠性与材料兼容性,以处理特殊合金管材。因此,设备制造商需提供定制化解决方案,根据客户的具体需求调整设备规格、功能模块与加工工艺。定制化服务不只体现在硬件配置上,还包括软件定制,如开发专门用于控制程序、集成客户现有生产管理系统等。通过深度匹配客户需求,缩管机能够更好地融入客户的生产流程,提升整体效率与产品质量,同时也为制造商开辟了差异化竞争路径。缩管机在电子设备散热管与风扇连接部位加工中关键。

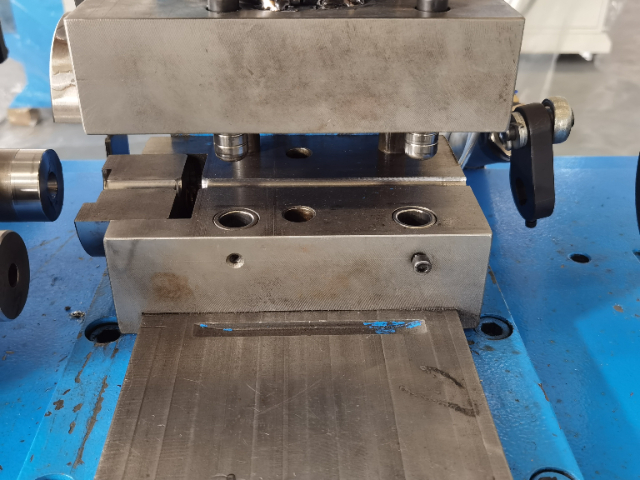

缩管机的缩径模具设计是一门综合性的技术,它涉及到材料科学、力学、模具制造等多个领域。模具的形状和尺寸需要根据管材缩径后的要求进行精确设计,一般来说,模具的内腔形状与缩径后的管材外形相匹配。为了确保管材在缩径过程中能够均匀变形,模具的内腔表面通常需要进行精细加工,使其具有较高的光洁度和圆度。同时,模具的材质选择也至关重要,它需要具备强度高、高硬度、良好的耐磨性和耐腐蚀性等特点,以承受缩径过程中的高温、高压和摩擦力。常见的模具材料有合金钢、硬质合金等。此外,模具的安装和调整也非常关键,需要保证模具与管材的同轴度,避免在缩径过程中出现管材偏心、扭曲等缺陷。缩管机在自动化仓储系统管路连接件制造中应用多。广东自动缩管机

缩管机在高压油管、刹车管、空调管接头加工中应用普遍。河南不锈钢缩管机厂家电话

提升能源效率是缩管机绿色发展的关键方向。策略之一是优化液压系统设计,采用负载敏感泵替代传统定量泵,系统压力与流量随负载自动调节,避免“大流量小负载”导致的能量浪费,实测节能率可达25%-30%;策略之二是回收制动能量,在液压缸回程阶段,通过再生制动单元将液压马达产生的电能反馈至电网或储能装置,供设备其他部件使用,进一步降低能耗;策略之三是优化设备运行模式,开发智能启停功能,当设备空闲时间超过设定值(如5分钟)时,自动进入低功耗待机模式,关闭非必要电气元件,减少待机能耗;此外,采用LED照明替代传统卤素灯,降低照明系统能耗的同时,延长使用寿命。河南不锈钢缩管机厂家电话