商机详情 -

苏州分体尾座设备

尾座的锁紧机构可靠性直接影响加工过程的稳定性,是防止加工误差的关键。在切削加工中,尾座需承受来自工件的径向与轴向切削力,若锁紧机构松动,会导致尾座位置偏移,进而使工件加工尺寸出现偏差,严重时甚至可能引发工件飞出等安全问题。因此,精密尾座的锁紧机构通常采用双重锁紧设计,即先通过丝杠螺母机构将尾座移动至指定位置,再通过液压或气动驱动的夹紧块将尾座牢牢锁死在导轨上,确保在加工过程中无任何位移。部分高级机型还配备了锁紧状态监测装置,通过压力传感器或位移传感器实时检测锁紧情况,若发现锁紧力不足或松动,会立即发出报警信号并暂停加工,保障生产安全与加工精度。

尾座导向机构精密,确保移动轨迹无偏差。苏州分体尾座设备

尾座与导轨的贴合精度是确保其移动平稳性的基础。尾座通过底部的滑块与机床导轨配合实现移动,若滑块与导轨之间存在间隙或贴合不均,会导致尾座在移动过程中出现晃动或卡顿,不仅影响位置调节精度,还会加剧导轨磨损。为解决这一问题,精密机械的尾座滑块通常采用高精度磨削加工,确保与导轨的接触面平面度误差控制在 标准以内。同时,滑块内部还会安装调整垫片或滚珠保持架,通过微调垫片厚度或优化滚珠排列,消除滑块与导轨之间的间隙,实现无间隙配合。这种高精度的贴合设计,让尾座在移动时能保持平稳顺滑,即使在高速移动状态下也不会产生振动,为精细定位提供保证。

宁波滚珠尾座设计气动尾座响应迅速,满足高频次加工需求。

高刚性尾座的结构设计,能有效减少加工振动,提升零件表面光洁度。在切削加工过程中,切削力会引发尾座与工件的微小振动,若尾座刚性不足,振动幅度会增大,不仅会导致零件表面出现波纹、划痕等缺陷,还可能影响尺寸精度。高刚性尾座通过优化主体结构设计,采用箱式封闭结构增强整体刚性,同时在关键受力部位增加加强筋,分散切削力带来的应力。主体材质选用高强度合金钢材,并经过调质处理,使材料的抗拉强度与屈服强度大幅提升,确保在承受较大切削力时仍能保持结构稳定,减少振动。这种设计尤其适用于高强度钢材、钛合金等难加工材料的切削,能让零件表面光洁度达到 Ra0.4μm 以上,满足精密零件的表面质量要求。

尾座与主轴的同心度调校是确保加工精度的关键环节。即使尾座本身精度达标,若与主轴的轴线存在偏差,仍会导致工件加工出现锥度、椭圆度等问题。因此,精密机械在出厂前或定期维护时,都会对尾座同心度进行严格调校。调校过程中,技术人员通常会使用百分表、千分尺等高精度测量工具,将标准检验棒装夹在主轴与尾座顶针之间,通过旋转检验棒并观察测量工具的读数,判断两者的同轴度误差。对于数控机型,还可通过系统参数补偿功能,对微小的同心度偏差进行修正,确保误差控制在标准以内,满足精密零件的加工要求,尤其适用于精密轴承、精密丝杠等对同轴度要求极高的零件生产。尾座位置记忆功能,简化重复加工的参数设置。

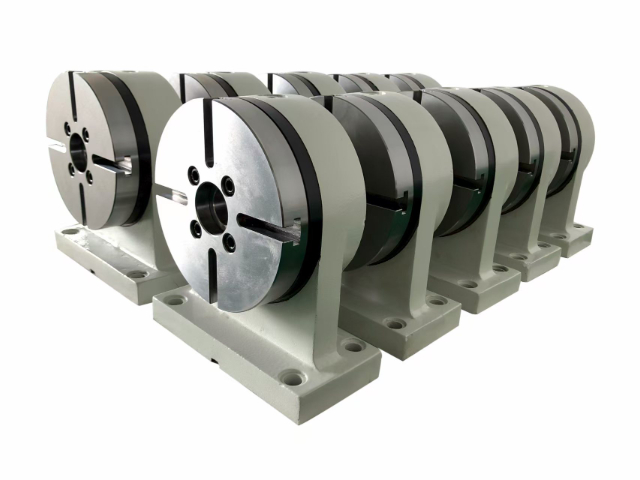

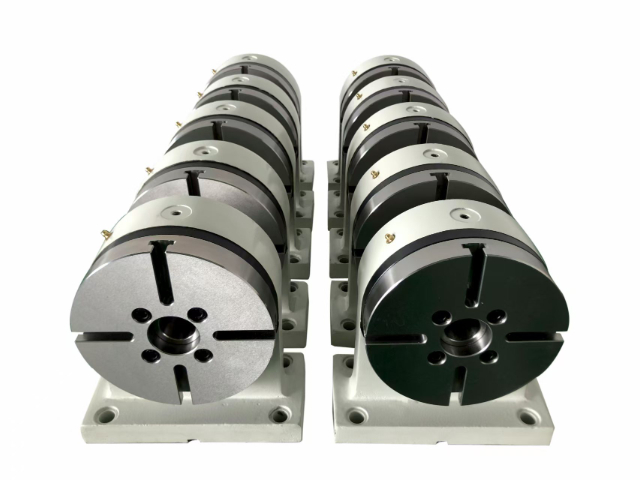

多工位精密机械尾座的设计,打破了传统单工位加工的局限,大幅提升加工效率。在批量加工小型轴类零件时,传统单工位尾座每次只能支撑一个工件,加工完成后需停机更换工件,辅助时间占比高。而多工位尾座通过在同一导轨上设置多个不同的支撑单元,每个支撑单元可单独完成工件的夹紧与支撑,配合多主轴机床或自动上下料系统,能实现工件的连续加工。例如,当一个工位的工件正在加工时,操作人员或自动化设备可在其他工位进行工件的装卸,无需停机等待,大幅缩短辅助时间。同时,多工位尾座的各支撑单元可按照需求调节参数,适配不同规格的工件,兼顾效率与通用性,满足电子、汽车零部件等行业的批量生产需求。尾座内部结构优化,减少运行时的噪音与能耗。分体尾座品牌推荐

精密尾座适配多种车刀,提升机械加工通用性。苏州分体尾座设备

尾座导向机构的精密设计,是确保其移动轨迹无偏差的关键保障。导向机构作为尾座移动的 “轨道”,其精度直接决定了尾座移动的直线度与稳定性。精密尾座的导向机构通常采用矩形导轨或三角形导轨,并经过高精度磨削加工,确保导轨的直线度误差控制在 0.001mm/m 以内,表面粗糙度达到 Ra0.4μm 以下。同时,导向机构还会配备导向块与润滑装置,导向块采用耐磨合金材料制成,与导轨紧密贴合,减少移动过程中的晃动;润滑装置则定期向导向面输送润滑油,减少摩擦磨损,延长导向机构的使用寿命。此外,部分高级尾座还会在导向机构中设置防振装置,通过阻尼元件吸收移动过程中产生的振动,确保尾座在高速移动时仍能保持平稳,避免因振动影响加工精度。苏州分体尾座设备