商机详情 -

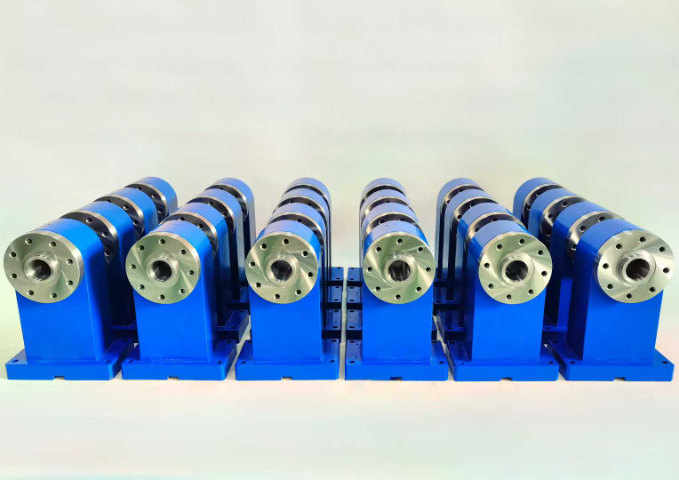

宁波滚珠尾座设计

精密机械尾座与自动化上下料系统的适配,进一步提升了加工效率与生产自动化水平。在批量生产场景中,人工上下料不仅效率低,还容易因操作失误导致工件装夹偏差。尾座通过预留标准化接口,可与机械臂、传送带等自动化上下料设备对接,实现工件的自动抓取、定位与装夹。例如,当自动化系统将工件输送至加工位置时,尾座可根据系统指令自动移动至指定位置,伸出顶针完成工件支撑,无需人工干预;加工完成后,尾座自动松开顶针,配合上下料系统将工件转移至下一工序。这种适配设计减少了人工参与环节,降低了人力成本,同时避免了人为操作误差,使生产效率提升 30% 以上,适用于汽车零部件、电机轴等大批量零件的自动化生产线。精密尾座适配多种车刀,提升机械加工通用性。宁波滚珠尾座设计

尾座维护的便捷性设计,能有效降低精密机械的保养成本与停机时间。精密设备的维护往往需要专业人员与工具,若尾座结构复杂、拆卸困难,会增加维护难度与时间成本。因此,现代精密尾座在设计时会充分考虑维护便捷性,例如采用模块化结构,将润滑系统、锁紧机构、顶针等关键部件设计为不同模块,维护时只需拆卸对应模块即可,无需拆解整个尾座;关键部件的安装位置设置检修窗口,便于操作人员观察内部状态与进行日常检查;同时,制造商还会提供详细的维护手册,明确各部件的维护周期与操作步骤,降低对维护人员技能水平的要求。这些设计能减少维护时间,降低维护成本,确保设备长时间稳定运行。铸造尾座价格精密尾座调试便捷,缩短设备投产前的准备时间。

尾座与卡盘的协同配合,构建了工件全方面加工的稳定支撑体系。在机械加工中,卡盘负责从工件一端进行夹紧与驱动,带动工件旋转,而尾座则从另一端提供支撑,两者配合形成 “两端固定” 的夹持方式,相较于单一卡盘夹持,能大幅提升工件的稳定性。这种协同配合在长轴类零件加工中尤为重要,例如加工阶梯轴时,卡盘夹紧工件一端并带动其旋转,尾座从另一端支撑,有效防止工件因悬臂过长产生下垂与振动,确保各阶梯段的同轴度与尺寸精度。同时,在加工过程中,两者还能根据加工工艺需求调整夹持力度,例如在粗加工阶段,适当增大夹紧力与支撑力,应对较大的切削力;在精加工阶段,微调力度避免工件变形,实现高效与高精度的平衡,满足不同加工阶段的需求。

严格的误差控制是精密尾座满足高精度加工需求的关键前提。在尾座的生产制造过程中,从原材料加工到成品组装,每个环节都需进行严格的精度把控。例如,尾座主体的铸造过程需控制铸造缺陷,避免出现气孔、砂眼等影响刚性的问题;加工环节采用五轴加工中心进行高精度切削,确保各部件的尺寸公差、形位公差符合设计要求;组装过程中通过专门的工装保证各部件的相对位置精度,尤其是顶针与导轨的平行度、顶针与主轴的同轴度等关键指标。此外,成品尾座还需经过全方面的精度检测,使用三坐标测量仪、激光干涉仪等高级设备进行全方面测量,确保各项误差指标均控制在设计范围内,通常将尾座的径向跳动误差控制在 0.003mm 以内,轴向窜动误差控制在 0.002mm 以内,满足精密零件的加工要求。尾座维护便捷,降低精密机械的保养成本。

高精度尾座在模具加工领域的应用,为保障型腔尺寸精细提供了重要支撑。模具型腔的加工对精度要求极高,不仅需要保证型腔的尺寸公差,还需确保表面光洁度与形状精度,任何微小的偏差都可能导致模具无法正常使用。在模具加工过程中,尤其是大型模具的铣削、磨削加工,工件的稳定支撑至关重要。高精度尾座通过与主轴的精细同心配合,能从工件一端提供稳定支撑,减少加工过程中的振动与形变,确保刀具在切削过程中始终保持预设轨迹。同时,尾座的高精度定位功能,能辅助确定模具工件的加工基准,避免因基准偏移导致的型腔尺寸误差。此外,部分高精度尾座还具备微进给功能,可配合刀具进行细微的位置调整,进一步提升模具型腔的加工精度,满足汽车覆盖件模具、精密注塑模具等高级模具的制造需求。高刚性尾座减少加工振动,提升零件表面光洁度。.杭州防震尾座厂家供应

尾座行程设计合理,满足长轴类工件的加工要求。宁波滚珠尾座设计

小型精密机械的尾座采用紧凑化结构设计,在有限空间内实现高效支撑功能。小型机床通常用于加工尺寸较小的精密零件,如钟表零件、电子连接器等,其整体结构需兼顾精度与空间利用率。因此,小型尾座在设计上会简化非关键结构,采用一体化铸造工艺减少部件数量,同时缩小主体体积,使其能灵活安装在机床工作台上,不占用过多加工空间。尽管体积小巧,但其关键精度指标并未降低,顶针与主轴的同心度、锁紧机构的可靠性等均能满足小型精密零件的加工要求。部分小型尾座还具备手动微调功能,操作人员可通过旋钮精确调整顶针位置,适应微小尺寸工件的加工需求,让小型机床在精密加工领域具备更强的竞争力。

宁波滚珠尾座设计