商机详情 -

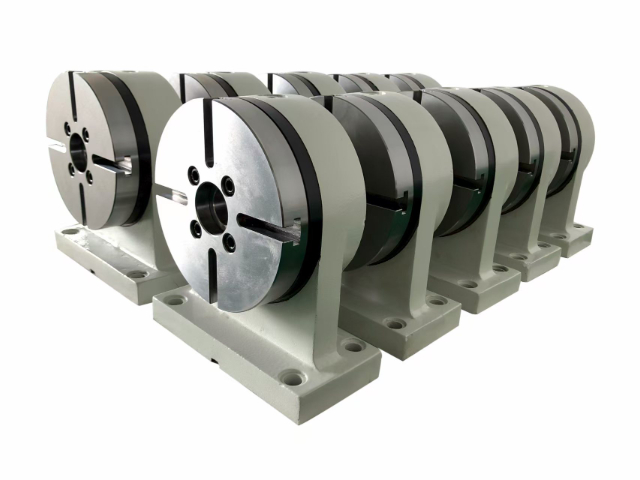

杭州尾座设备

尾座高度的可微调功能能适配不同直径工件的加工需求,提升设备的通用性。在加工不同直径的工件时,工件的中心轴线高度会发生变化,若尾座顶针高度固定,会导致顶针与工件中心轴线不重合,出现偏心加工,影响精度。而具备高度微调功能的尾座,通过在尾座底部安装微调螺栓或楔形块,操作人员可通过旋转螺栓或调整楔形块的位置,细微调整尾座的整体高度,使顶针中心与工件中心轴线保持一致。高度微调的精度通常可达 0.001mm,能满足不同直径工件的加工需求,无需更换尾座或辅助工装。这种设计尤其适用于加工直径差异较小但精度要求较高的工件,如系列化的轴类零件,大幅提升了设备的适配能力,减少了工装更换时间。精密尾座适配多种车刀,提升机械加工通用性。杭州尾座设备

尾座在设计中兼顾使用性能与维护经济性,关键部件选用标准化生产的耐磨材质,降低备件采购与更换成本。 结构布局简化冗余设计,关键传动部位采用密封式防护,减少粉尘、油污的侵入,延长维护周期。 日常维护只需常规清洁、润滑即可保障稳定运行,无需专业工具与复杂流程,降低操作人员的维护难度。 同时,部件间的装配精度经过严格校准,配合间隙合理,减少运行中的磨损消耗,延长整体使用寿命。 无论是中小批量生产企业还是大型加工厂,均能通过其低维护成本与长久耐用性,控制生产投入,提升综合效益。杭州尾座设备精密机械尾座适配自动化上下料系统,提高效率。

尾座具备灵活的非标定制适配能力,可根据用户的特殊加工需求,调整中心高、套筒行程、安装接口等关键参数。针对超长轴、超大直径工件的加工需求,可定制加长型套筒与加宽底座,提供更充足的支撑范围与承载能力;针对特殊行业的精密加工需求,可优化定位精度与重复定位精度,配合专门的顶针实现个性化支撑方案。定制过程中遵循标准化的设计规范与制造工艺,确保非标产品与原有机床设备的兼容性,同时保持结构的稳定性与可靠性。适用于航空航天、装备制造等领域的非标零件加工,为特殊加工需求提供定制化辅助解决方案。

尾座顶针的可更换设计大幅提升了设备的通用性,能适配不同规格工件的顶针位置需求。不同类型的工件,其顶针位置尺寸、形状可能存在差异,例如常见的 A 型、B 型顶针位置,以及用于重型工件的 C 型顶针位置。若尾座顶针为固定结构,面对不同顶针位置的工件时,需更换整个尾座或使用转接工装,操作繁琐且效率低下。而可更换顶针设计的尾座,只需通过专门的扳手将旧顶针卸下,再安装与工件顶针位置匹配的新顶针即可,整个过程只需几分钟。此外,不同材质的顶针(如硬质合金顶针、高速钢顶针)可根据工件材质与加工工艺灵活选择,例如加工高硬度钢材时使用硬质合金顶针,加工软质材料时使用高速钢顶针,既保证加工精度,又能降低使用成本。耐腐蚀尾座材质,适合在恶劣加工环境中使用。

尾座作为机床关键从结构设计来看,好的尾座的主轴锥孔采用高精度研磨工艺,锥度公差控制在 0.002mm 以内,与顶针的贴合度达 99% 以上,可避免因配合间隙导致的工件径向跳动;而主轴套筒的进给机构搭载精密滚珠丝杠,每转进给精度高达 0.001mm,配合伺服电机的闭环控制,能精确调节顶紧力,既防止工件变形,又避免打滑现象。在实际加工场景中,精密尾座的底座与机床导轨采用刮研工艺,接触点数达每 25mm²16 点以上,确保尾座与主轴轴线的同轴度误差小于 0.005mm/m,即便长时间连续作业,也能通过恒温设计抑制热变形,维持稳定的精度表现。无论是模具加工中的深孔钻削,还是轴类零件的外圆磨削,精密尾座都如同 “定心锚”,以微米级的精度控制,为高精密工件的批量生产提供可靠保障。精密机械尾座精确支撑工件,保证加工时同轴度稳定。杭州尾座设备

尾座附带冷却系统,避免加工时因高温影响精度。杭州尾座设备

尾座与主轴的同心度调校是确保加工精度的关键环节。即使尾座本身精度达标,若与主轴的轴线存在偏差,仍会导致工件加工出现锥度、椭圆度等问题。因此,精密机械在出厂前或定期维护时,都会对尾座同心度进行严格调校。调校过程中,技术人员通常会使用百分表、千分尺等高精度测量工具,将标准检验棒装夹在主轴与尾座顶针之间,通过旋转检验棒并观察测量工具的读数,判断两者的同轴度误差。对于数控机型,还可通过系统参数补偿功能,对微小的同心度偏差进行修正,确保误差控制在标准以内,满足精密零件的加工要求,尤其适用于精密轴承、精密丝杠等对同轴度要求极高的零件生产。杭州尾座设备