商机详情 -

杭州滚珠尾座采购

精密机械尾座与自动化上下料系统的适配,进一步提升了加工效率与生产自动化水平。在批量生产场景中,人工上下料不仅效率低,还容易因操作失误导致工件装夹偏差。尾座通过预留标准化接口,可与机械臂、传送带等自动化上下料设备对接,实现工件的自动抓取、定位与装夹。例如,当自动化系统将工件输送至加工位置时,尾座可根据系统指令自动移动至指定位置,伸出顶针完成工件支撑,无需人工干预;加工完成后,尾座自动松开顶针,配合上下料系统将工件转移至下一工序。这种适配设计减少了人工参与环节,降低了人力成本,同时避免了人为操作误差,使生产效率提升 30% 以上,适用于汽车零部件、电机轴等大批量零件的自动化生产线。尾座的液压系统需要定期检查压力,确保夹紧力和推力稳定。杭州滚珠尾座采购

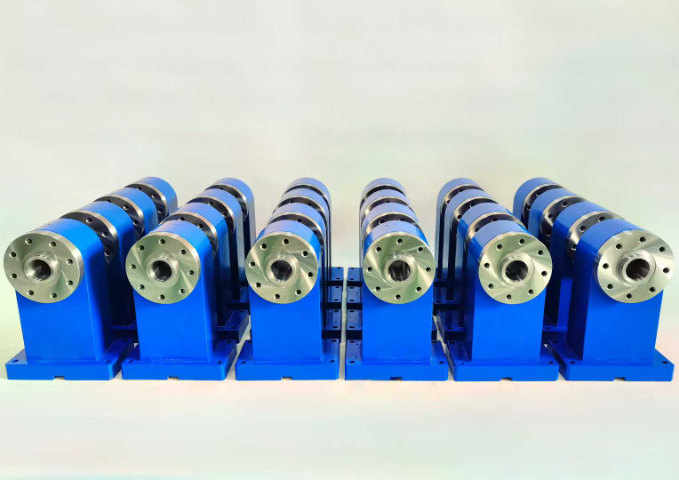

尾座移动采用滚珠丝杠传动,是实现高精度位置控制的关键技术。传统的梯形丝杠传动存在摩擦系数大、定位精度低、易磨损等问题,难以满足精密加工对尾座位置控制的要求。而滚珠丝杠通过钢球与丝杠、螺母之间的滚动摩擦替代滑动摩擦,不仅摩擦系数大幅降低,还能减少磨损,延长使用寿命。同时,滚珠丝杠的传动效率高、传动精度稳定,能将电机的旋转运动精细转化为尾座的直线运动,位置控制精度可达到 0.001mm 级别。此外,滚珠丝杠还具备反向间隙小的优势,通过预紧处理可进一步消除间隙,确保尾座在往复移动过程中无空行程,提升加工精度的一致性,特别适用于数控精密机械中对位置控制要求严苛的场景。

杭州滚珠尾座采购尾座与卡盘配合使用,实现工件全方面加工。

工件中心孔的质量将会直接影响尾座顶针的寿命和加工的精度。如果中心孔的表面粗糙或者有伤痕,会加剧顶针磨损的速度,甚至会导致加工时产生振动。因此,在使用尾座前,必须确保工件的中心孔经过精细研磨。研磨时,可在尾座顶针上涂抹研磨砂,利用车床上的主轴带动工件进行旋转,手持研具同步进行研磨。这一过程实际上也是对尾座与主轴同轴度的一次实战检验。一个完美的中心孔配合良好的尾座调整,是实现微米级加工精度的前提条件。

轻型精密机械尾座的轻量化设计,在降低机床负载压力的同时,兼顾了精度与灵活性。轻型机床通常用于加工小型、轻量化的精密零件,如钟表零件、微型电机轴等,其自身结构承载能力有限,若配备重型尾座,会增加机床工作台、导轨的负载压力,长期使用可能导致导轨变形、精度下降。轻型尾座采用**度、轻量化的材料(如铝合金合金、强度高的工程塑料)制造主体结构,在保证刚性与强度的前提下,大幅降低重量,通常比传统尾座轻 30%-50%,有效减轻机床的负载压力。同时,轻量化设计还提升了尾座的移动灵活性,减少驱动机构的动力消耗,降低设备运行成本。尽管重量减轻,轻型尾座仍通过精密的加工工艺与结构优化,确保顶针与主轴的同心度、位置精度等关键指标满足小型精密零件的加工需求,适用于轻型数控车床、精密仪表机床等设备。钻孔攻丝时,尾座的刚性决定了深孔加工时的排屑顺畅度和稳定性。

在现代自动化生产线中,尾座的设计面临着更高的要求。为了配合机械手上下料,尾座必须具备快速地避让功能,通常设计为可以自动抬起或横向移动的结构,以腾出空间让机械手抓取工件。同时,为了适应不同直径的棒料加工,尾座需要具备自动对准中心的功能,无需人工干预即可调整位置。此外,智能传感器的应用使得尾座能够实时监测顶紧力和温度,一旦出现异常立即报警停机。这种高度集成的尾座系统,是实现机床无人值守加工的关键技术之一。精密尾座表面镀层处理,增强防锈与耐磨性能。杭州滚珠尾座采购

精密加工中,尾座顶针与主轴顶针的连线必须严格平行于导轨。杭州滚珠尾座采购

尾座聚焦加工环境中的各类干扰因素,进行针对性抗干扰设计。底座采用减震材质与加强筋结构组合,能有效吸收机床主轴运转、切削作业产生的振动,减少振动对定位精度的影响。主轴套筒的导向机构采用高精度滑动轴承,配合润滑脂的长效润滑,在高温、低温等不同环境温度下均能保持顺畅运动,避免热胀冷缩导致的卡滞现象。内部传动系统采用密封式设计,防止切削液、铁屑等杂质进入,保障机构运行的稳定性。适用于高转速、高负荷、多粉尘等复杂加工环境,为精密加工提供稳定的辅助支撑保障。杭州滚珠尾座采购