商机详情 -

C1903HX205Y112DF分子泵轴承采购

新巴顿对分子泵轴承的成本构成进行精细化管理,以优化机械行业的性价比。材料成本占比约 40%,通过与钢厂长期合作(年采购量 500 吨以上)获得价格折扣;加工成本占比 35%,通过自动化生产线(无人化率 70%)降低人工费用;物流与管理成本占比 25%,通过集中仓储与信息化系统减少损耗。以型号 6205 轴承为例,生产成本较行业平均低 18%,而性能指标(如寿命、精度)保持一致。成本优化不浪费质量,通过价值工程分析(VE)剔除冗余功能,确保为机械用户提供高性价比的分子泵轴承解决方案。巴顿分子泵轴承:智能预警系统,提前发现潜在问题。C1903HX205Y112DF分子泵轴承采购

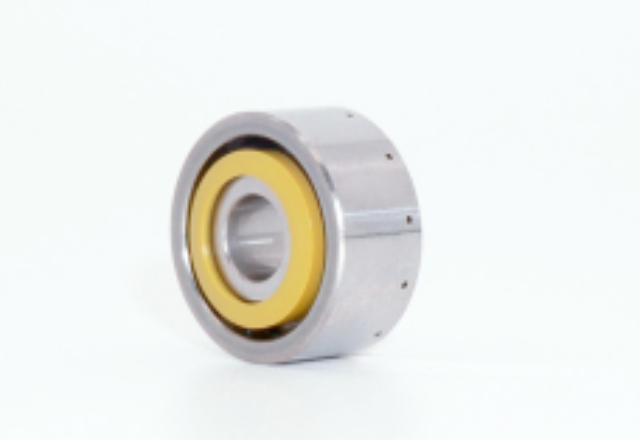

分子泵轴承

新巴顿分子泵轴承采用先进的复合材质体系,主要部件陶瓷球选用氧化锆(ZrO₂)材料,其硬度高达 HRA85,抗弯强度达到 230GPa,相比传统轴承钢材质,耐磨性提升了 3 倍以上。不锈钢套圈采用真空除气处理的 AISI 440C 不锈钢,在 10⁻⁸Pa 的超高真空环境下,水汽释放率只为 5×10⁻⁸Pa・m³/s,极大降低了出气对真空系统的影响。某半导体蚀刻设备在采用新巴顿陶瓷轴承后,运行寿命从原本的 8 个月延长至 28 个月,设备因轴承故障导致的停机时间减少了 75%,明显提升了生产效率,同时因材料出气率低,芯片的良品率提高了 4% ,有效降低了生产成本。杨浦区巴顿VAC6000AC004分子泵轴承新巴顿分子泵轴承经严格质量把控,从选材到成品,品质可靠有保障。

新巴顿分子泵轴承的材料选择聚焦机械行业的耐用性需求,采用强度更高的轴承钢(如 GCr15SiMn)或陶瓷材料(Si₃N₄)。轴承钢材质经淬火回火处理,硬度可达 HRC60-65,有效抵抗机械运转中的交变载荷;陶瓷轴承则具备耐高温、抗腐蚀特性,适用于半导体行业含腐蚀性气体的真空环境。以镀膜机为例,当蒸发源温度达 500℃以上时,陶瓷轴承的热稳定性可避免因温升导致的尺寸变形,维持泵体转速在 30000rpm 以上的稳定运行。材料表面的涂层处理(如 DLC 类金刚石涂层)进一步降低摩擦系数至 0.001-0.003,使机械能耗减少 15%-20%,契合机械行业节能降耗的发展趋势。

定制化服务,满足个性化需求巴顿分子泵轴承提供定制化服务,能够根据纺织企业的实际需求进行量身定制。无论是尺寸、材质还是性能要求,巴顿分子泵轴承都能提供满足个性化需求的解决方案。这种定制化服务使纺织企业能够根据需要选择合适的轴承解决方案,提高生产效率和设备性能。严格质量控制,确保产品性能高巴顿分子泵轴承在生产过程中严格执行质量控制标准,从原材料采购到成品检验,每一个环节都经过严格把关。这种严格的质量控制确保了产品的性能高和品质可靠。选择巴顿分子泵轴承,意味着选择了更加可靠、好的轴承解决方案。巴顿分子泵轴承:创新材料,提高耐磨性。

面对机械行业的智能化、绿色化趋势,新巴顿持续研发分子泵轴承的前沿技术。正在开发的智能轴承集成 RFID 芯片,可存储轴承型号、制造日期、运行数据等信息,通过扫码实现全生命周期管理;采用增材制造(3D 打印)技术生产复杂结构保持架,减重 15% 的同时提升强度 20%。在环保方面,研发水基润滑技术(润滑剂可生物降解率≥95%),适用于食品机械等对卫生要求高的场景。这些技术创新将推动分子泵轴承在机械行业向更高精度、更低能耗、更智能化的方向发展,满足未来机械制造的需求。巴顿分子泵轴承:智能预警系统,预防突发故障。嘉定区巴顿VAC625AC001分子泵轴承

抗电磁干扰设计,新巴顿分子泵轴承适用于磁悬浮等特殊机械场景。C1903HX205Y112DF分子泵轴承采购

响应机械行业的环保要求,新巴顿分子泵轴承采用绿色制造工艺。热处理工序使用真空淬火(无油烟排放),能耗较传统盐浴淬火降低 40%;包装材料采用可降解塑料(降解率≥90%),减少白色污染。轴承润滑脂采用生物基合成油(如聚 α- 烯烃 PAO),废弃后可自然降解,符合欧盟 REACH 法规(SVHC 清单≤0.1%)。在工程机械的真空吸尘设备中,这种环保设计使整机的 EcoVadis 评级提升至银级,满足客户的 ESG 合规需求,助力机械行业的可持续发展目标。C1903HX205Y112DF分子泵轴承采购