商机详情 -

无锡模具设计与制造

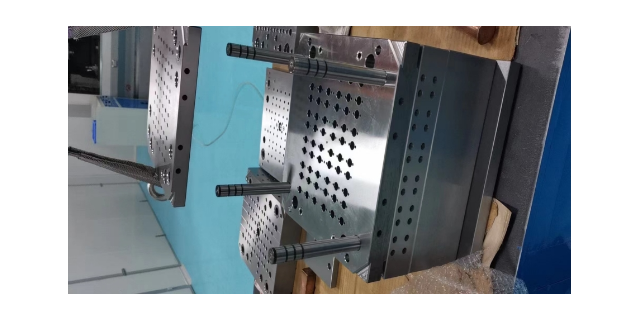

电火花加工是塑胶模具制造中不可或缺的特种加工工艺,特别适用于处理传统铣削难以企及的复杂形状与细微结构。当模具中存在窄槽、深孔、精细花纹或具有复杂轮廓的区域时,电火花加工便能大显身手。其工作原理是利用放电产生的瞬间高温,使金属材料熔化或气化,从而实现对模具材料的精确去除。在加工过程中,电极的设计与制造至关重要。电极材料通常选用紫铜或石墨,需根据模具的具体加工需求,精心制作出与加工部位形状相反的电极。比如,在制造带有精细纹理的塑胶模具时,先通过数控加工制作出带有相应纹理的电极,然后利用电火花加工将纹理准确地复制到模具型腔表面,这种工艺能够实现极高的加工精度和独特的表面效果,极大地拓展了塑胶模具的设计与制造空间。塑胶模具的标准化设计与生产,有利于降低成本、提高生产效率与互换性。无锡模具设计与制造

建立完善的质量检测体系,对塑胶模具制造全过程进行严格把控。原材料入厂时,进行化学成分分析和机械性能测试,确保材料符合标准。在加工过程中,运用三坐标测量仪对关键尺寸进行实时监测,一旦发现尺寸偏差超出允许范围,立即调整加工参数。模具装配完成后,除进行试模调试外,还会对模具的外观、表面粗糙度等进行检查。对于大型或高精度模具,采用工业 CT 扫描技术,检测模具内部结构是否存在缺陷,通过检测手段,将模具不良率控制在低水平。无锡模具设计与制造电子玩具的塑胶模具要注重趣味性与安全性设计,为儿童提供优异玩具产品。

塑胶材料来源普遍,相较于许多金属材料,其成本相对较低。在大规模的生产塑料制品时,这一成本的优势被进一步放大。例如,常见的聚乙烯(PE)、聚丙烯(PP)等塑料原料,不只价格亲民,而且在全球市场上供应充足,能够稳定满足企业的生产需求。以生产普通塑料日用品为例,使用塑胶模具注塑成型,原材料成本往往为同类金属制品的几分之一,这使得企业在产品定价上拥有更大的灵活性,能够更好地适应市场需求,提高产品的市场竞争力。

热处理是改善塑胶模具钢材性能、延长模具使用寿命的重要手段。通过合适的热处理工艺,能够有效提高模具的硬度、耐磨性、韧性以及疲劳强度等关键性能指标。常见的热处理方法包括淬火、回火、退火和正火等。其中,淬火能够使钢材获得高硬度,但同时会导致脆性增加,因此淬火后通常需要及时进行回火处理,以调整硬度与韧性的平衡,满足模具不同部位的性能需求。对于塑胶模具而言,根据钢材的种类、模具的具体使用要求以及工作条件,制定个性化的热处理工艺方案至关重要。例如,对于承受较大压力与磨损的模具型芯,可采用高温淬火和低温回火工艺,使型芯表面获得高硬度和良好的耐磨性,而内部保持一定的韧性,防止在使用过程中发生断裂。严格控制热处理过程中的加热速度、保温时间、冷却速度等关键参数,是确保热处理质量稳定可靠的中心要素。玩具行业借助塑胶模具,生产出造型丰富、色彩鲜艳的各类玩具,满足儿童需求。

塑胶模具,简言之,是用于成型塑胶制品的模具。依据成型工艺的不同,塑胶模具主要可分为注塑模具、吹塑模具、挤出模具、吸塑模具等几大类。其中,注塑模具较为常见,它通过将熔融的塑胶材料高压注入模具型腔,经冷却固化后得到所需形状的塑料制品,广泛应用于电子电器、汽车制造、玩具生产等众多行业。吹塑模具则常用于制造中空塑料制品,如塑料瓶、塑料桶等,利用压缩空气使处于软化状态的塑胶型坯膨胀紧贴模具内壁成型。挤出模具主要用于连续生产具有固定截面形状的塑料制品,如塑料管材、塑料型材等。吸塑模具是将加热软化的塑胶片材吸附在模具表面,冷却后成型,常见于食品包装、塑料托盘等产品的制造。环保型塑胶模具的研发成为趋势,采用可降解材料与节能生产工艺。无锡模具设计与制造

合理的塑胶模具冷却系统设计,能有效控制成型周期,提高生产效率与产品尺寸精度。无锡模具设计与制造

为适应市场发展和客户多样化需求,持续加大研发投入,探索塑胶模具制造的新技术、新工艺。积极研究新型模具材料,如高性能铝合金,其具有质量轻、导热性好的特点,可有效缩短模具冷却时间,提高生产效率。同时,关注 3D 打印技术在模具制造领域的应用,利用 3D 打印快速制造模具样件,验证设计方案,缩短研发周期。通过不断创新,提升企业核心竞争力,塑胶模具制造行业发展。塑胶模具制造涉及多个环节,需要与上下游企业密切协同合作。与原材料供应商建立长期稳定的合作关系,确保原材料的稳定供应和质量可靠。与设备制造商保持紧密沟通,及时获取先进的加工设备和技术支持。此外,积极参与行业交流活动,与同行分享经验,共同解决行业难题。通过协同合作,实现资源共享、优势互补,降低生产成本,提高生产效率,推动整个塑胶模具产业链的健康发展。无锡模具设计与制造