-

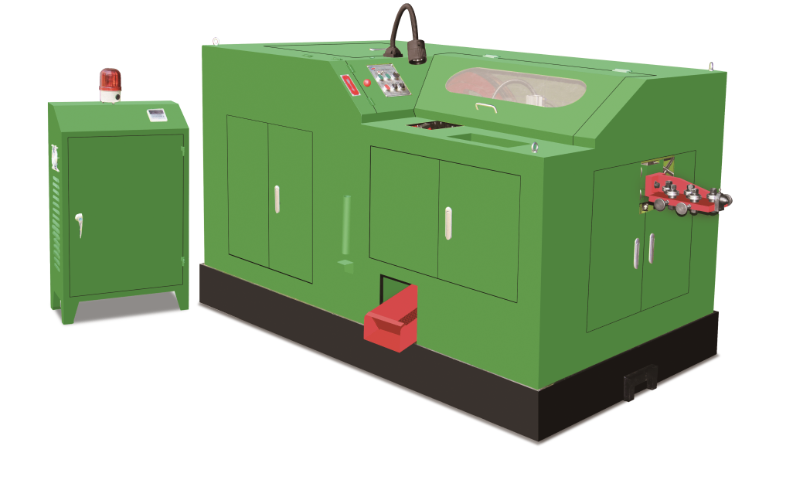

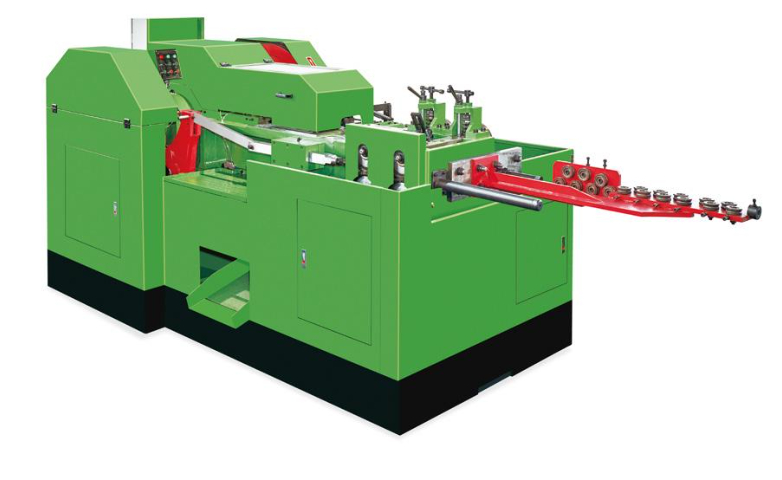

德阳三模六冲冷镦机批发

发布时间:2026.01.31

德阳三模六冲冷镦机批发

发布时间:2026.01.31

汽车螺栓作为关键连接部件,直接关系行车安全,其精度要求远高于普通标准件 —— 需实现尺寸公差 ±0.01mm、表面粗糙度 Ra≤0.8μm 的严苛标准,而冷镦机凭借工艺特性与技术升级,成为汽车零部件制...

-

滁州冷镦机咨询

发布时间:2026.01.30

滁州冷镦机咨询

发布时间:2026.01.30

为满足制造商对设备稳定性与成本控制的需求,冷镦机关键部件采用进口配置,从源头降低故障风险,同步实现维护成本优化,为生产提供可靠保障。其部件如主轴、液压控制系统、伺服电机等,均国际品牌产品 —— 例如主...

-

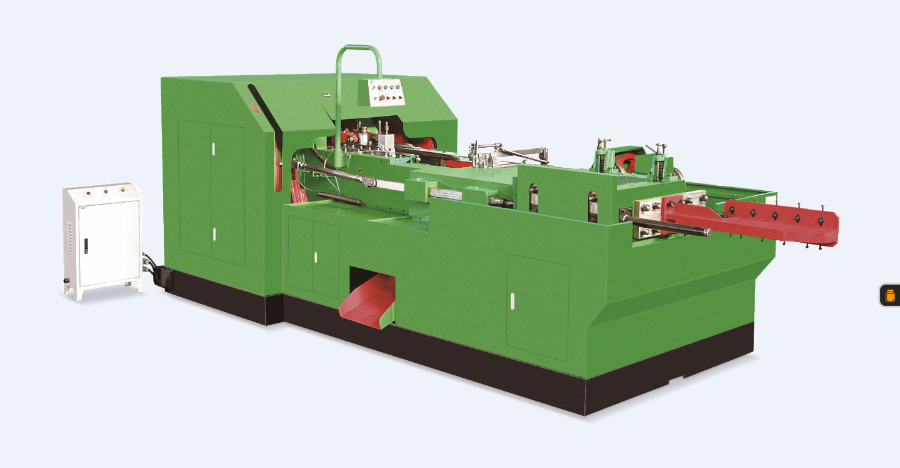

巴中一模二冲冷镦机销售

发布时间:2026.01.30

巴中一模二冲冷镦机销售

发布时间:2026.01.30

汽车螺栓作为关键连接部件,直接关系行车安全,其精度要求远高于普通标准件 —— 需实现尺寸公差 ±0.01mm、表面粗糙度 Ra≤0.8μm 的严苛标准,而冷镦机凭借工艺特性与技术升级,成为汽车零部件制...

-

嘉兴三模三冲冷镦机批发

发布时间:2026.01.29

嘉兴三模三冲冷镦机批发

发布时间:2026.01.29

材料浪费减少更是冷镦机的优势。传统切削加工中,金属材料去除率高达 15%-20%(如加工直径 8mm 的铆钉,需从 12mm 线材切削去除多余部分),这些切削废料只能低价回收;而冷镦机通过 “塑性变形...

-

日照一模二冲冷镦机报价

发布时间:2026.01.29

日照一模二冲冷镦机报价

发布时间:2026.01.29

能源成本是五金厂生产支出的重要组成部分,冷镦机凭借独特的工艺优势,实现了能耗的大幅降低,能耗比传统热锻设备下降50%。传统热锻需对金属原料进行高温加热,只加热环节就消耗大量电能或燃料,而冷镦机采用冷态...

-

威海三模三冲冷镦机报价

发布时间:2026.01.28

威海三模三冲冷镦机报价

发布时间:2026.01.28

根据结构形式、加工工位、工艺特性等不同维度,冷镦机可划分为多种类型,不同类型的设备在适用场景上各有侧重,满足多样化的生产需求。按加工工位数量可分为单工位冷镦机和多工位冷镦机,单工位冷镦机结构简单、操作...

-

巴中冷镦机定制

发布时间:2026.01.28

巴中冷镦机定制

发布时间:2026.01.28

为帮助金属加工厂解决传统生产中 “人工依赖强、成本高、效率受限” 的痛点,冷镦机凭借标准化接口设计与智能化控制能力,可无缝对接全流程自动化线,构建从原料供给到成品仓储的无人生产体系,大幅降低人工成本投...

-

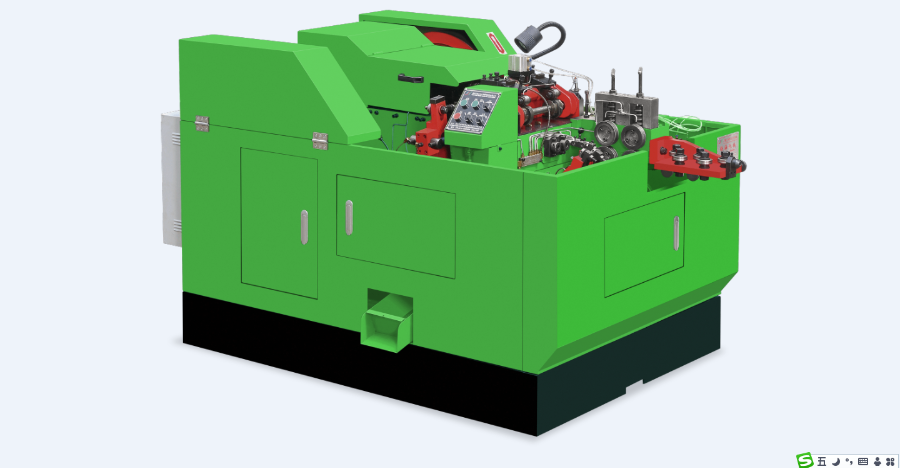

滨州二模四冲冷镦机

发布时间:2026.01.27

滨州二模四冲冷镦机

发布时间:2026.01.27

效率端更是优势凸显:冷镦机采用多工位连续成型设计,可一次性完成线材切断、头部镦粗、外形压制等工序,单件五金件加工时间从传统工艺的 20-30 秒压缩至 3-5 秒,单台 8 工位冷镦机日均产能达 3-...

-

承德三模三冲冷镦机供应

发布时间:2026.01.26

承德三模三冲冷镦机供应

发布时间:2026.01.26

传统五金加工采用 “切削去除法”,需经线材切断、车床车削、铣削成型、打磨去毛刺等 5-6 道工序,工序衔接中存在大量停机等待时间,且切削过程会产生 15%-25% 的金属废料(如铁屑、铜屑)。而冷镦机...

-

黄山三模六冲冷镦机厂家

发布时间:2026.01.26

黄山三模六冲冷镦机厂家

发布时间:2026.01.26

材料浪费减少更是冷镦机的优势。传统切削加工中,金属材料去除率高达 15%-20%(如加工直径 8mm 的铆钉,需从 12mm 线材切削去除多余部分),这些切削废料只能低价回收;而冷镦机通过 “塑性变形...

-

保定三模六冲冷镦机报价

发布时间:2026.01.25

保定三模六冲冷镦机报价

发布时间:2026.01.25

在工时节省上,冷镦机的多工位连续成型设计大幅缩短加工周期:4-6 工位机型可一次性完成线材切断、头部镦粗、杆部缩径、螺纹预成型等工序,单件螺栓加工时间只需要 3-5 秒,较传统 “切断 - 车床加工 ...

-

南京二模四冲冷镦机

发布时间:2026.01.25

南京二模四冲冷镦机

发布时间:2026.01.25

航空航天常用的钛合金、高温合金(如 Inconel 718)硬度高、塑性低,冷镦成型易出现开裂、成型不完整等问题。微米级精度冷镦机通过两项技术解决这一难题:一是采用分段式渐进镦压工艺,将金属变形量拆解...

-

南京二模四冲冷镦机报价

发布时间:2026.01.25

南京二模四冲冷镦机报价

发布时间:2026.01.25

当前再五金行业多品种、小批量的生产模式日益普遍,模具更换效率成为制约生产的关键因素。冷镦机配备快速换模系统,通过模块化模具设计与液压锁模装置,操作人员经过简单培训即可完成换模操作。相较于传统设备2-3...

-

上海二模四冲冷镦机供应

发布时间:2026.01.24

上海二模四冲冷镦机供应

发布时间:2026.01.24

传统热锻加工螺栓、螺母等五金件时,需先将金属坯料加热至 800-1200℃(如碳钢锻造温度需 900-1100℃),此过程依赖电阻炉、燃气炉等加热设备,能耗占比超总能耗的 60%—— 以加工 1 吨碳...

-

南通三模三冲冷镦机批发

发布时间:2026.01.24

南通三模三冲冷镦机批发

发布时间:2026.01.24

能源成本是五金厂生产支出的重要组成部分,冷镦机凭借独特的工艺优势,实现了能耗的大幅降低,能耗比传统热锻设备下降50%。传统热锻需对金属原料进行高温加热,只加热环节就消耗大量电能或燃料,而冷镦机采用冷态...

-

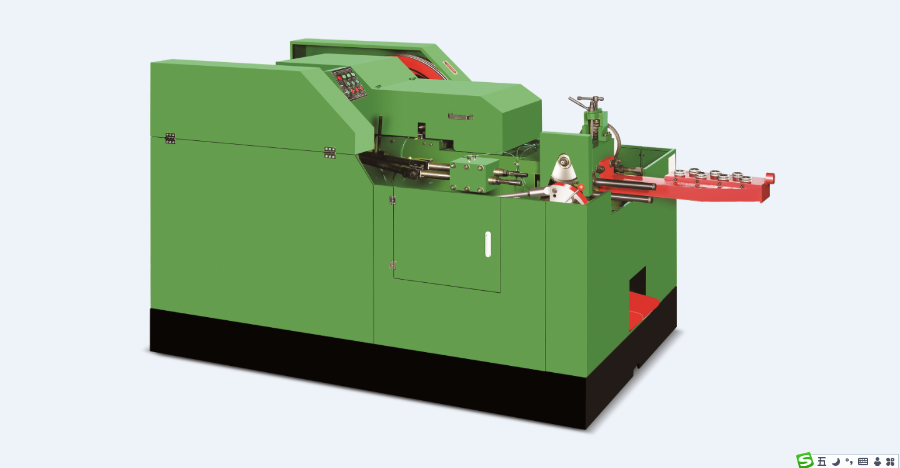

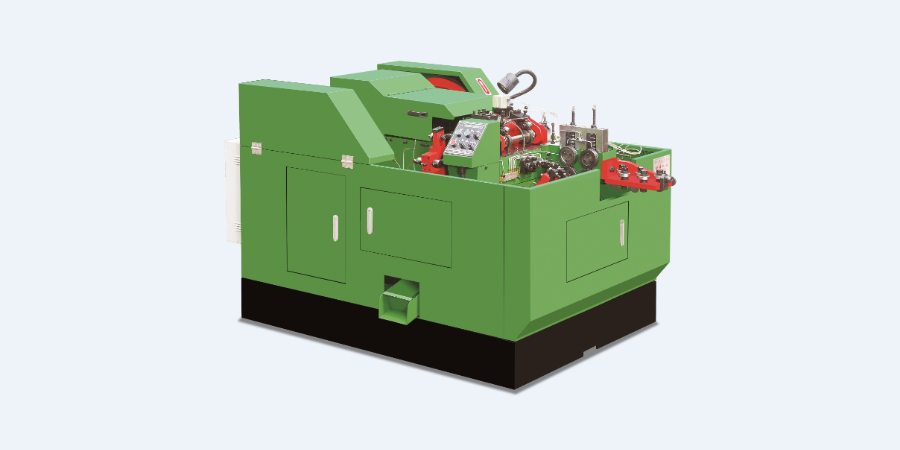

苏州一模二冲冷镦机价格

发布时间:2026.01.24

苏州一模二冲冷镦机价格

发布时间:2026.01.24

冷镦机主要由机架、传动系统、送料机构、镦锻机构、模具系统、控制系统六大模块组成。机架作为设备的基础支撑,通常采用整体铸造或焊接结构,具备高刚性的特点,可有效吸收镦锻过程中产生的冲击力,避免设备变形影响...

-

马鞍山一模二冲冷镦机价格

发布时间:2026.01.24

马鞍山一模二冲冷镦机价格

发布时间:2026.01.24

在工时节省上,冷镦机的多工位连续成型设计大幅缩短加工周期:4-6 工位机型可一次性完成线材切断、头部镦粗、杆部缩径、螺纹预成型等工序,单件螺栓加工时间只需要 3-5 秒,较传统 “切断 - 车床加工 ...

-

菏泽三模三冲冷镦机定制

发布时间:2026.01.24

菏泽三模三冲冷镦机定制

发布时间:2026.01.24

在原料节省方面,冷镦机的 “塑性变形成型” 彻底改变传统切削加工 “去料塑形” 的模式。传统切削加工螺栓时,为保证精度需去除 15%-25% 的金属材料(如加工长度 25mm 的 M8 螺栓,需从长度...

-

温州二模三冲冷镦机厂家

发布时间:2026.01.23

温州二模三冲冷镦机厂家

发布时间:2026.01.23

在金属成型设备领域,冷镦机与热锻机、冲压机、切削机床等设备相比,在加工原理、性能特点、适用场景等方面存在差异,各自发挥着不可替代的作用。从加工温度来看,冷镦机采用室温冷加工工艺,无需加热原材料,而热锻...

-

江苏一模二冲冷镦机价格

发布时间:2026.01.23

江苏一模二冲冷镦机价格

发布时间:2026.01.23

为帮助金属加工厂在批量生产中把控加工质量、避免产能中断,冷镦机搭载全维度实时监控系统,通过可视化参数显示与动态状态预警,实现 “即时调整、节奏稳控”,完美适配连续化生产需求。其监控系统覆盖三大维度:加...

-

马鞍山三模三冲冷镦机供应

发布时间:2026.01.23

马鞍山三模三冲冷镦机供应

发布时间:2026.01.23

传统热锻加工螺栓、螺母等五金件时,需先将金属坯料加热至 800-1200℃(如碳钢锻造温度需 900-1100℃),此过程依赖电阻炉、燃气炉等加热设备,能耗占比超总能耗的 60%—— 以加工 1 吨碳...

-

秦皇岛三模六冲冷镦机销售

发布时间:2026.01.23

秦皇岛三模六冲冷镦机销售

发布时间:2026.01.23

材料浪费减少更是冷镦机的优势。传统切削加工中,金属材料去除率高达 15%-20%(如加工直径 8mm 的铆钉,需从 12mm 线材切削去除多余部分),这些切削废料只能低价回收;而冷镦机通过 “塑性变形...

-

衢州三模三冲冷镦机定制

发布时间:2026.01.23

衢州三模三冲冷镦机定制

发布时间:2026.01.23

为帮助紧固件企业在批量生产螺栓等标准件时实现降本增效,冷镦机依托冷态锻压工艺与自动化技术,从原料利用率和生产工时两方面形成优势,压缩企业运营成本。在原料节省上,冷镦机采用 “金属塑性变形” 原理加工金...

-

徐州二模二冲冷镦机厂家

发布时间:2026.01.22

徐州二模二冲冷镦机厂家

发布时间:2026.01.22

冷镦机凭借独特的加工工艺和技术设计,在金属成型领域具备多重不可替代的优势,为制造业带来的行业价值。首先,节能降耗效果明显,冷镦机采用冷加工工艺,无需对原材料进行加热,相比热锻设备可节省 70% 以上的...

-

宣城一模二冲加长大型冷镦机厂家

发布时间:2026.01.22

宣城一模二冲加长大型冷镦机厂家

发布时间:2026.01.22

冷镦机搭载的智能控制系统,彻底打破了传统设备 “操作复杂、依赖熟工” 的局限,为中小型标准件厂降低生产门槛、快速实现规模化生产提供了支撑。该系统采用可视化触控界面设计,将镦压力度、送料速度、模具定位等...

-

南充二模二冲冷镦机批发

发布时间:2026.01.22

南充二模二冲冷镦机批发

发布时间:2026.01.22

低故障率直接推动维护成本大幅降低,其维护成本只为同类设备的 60%,优势体现在三方面:一是部件寿命延长,进口主轴、轴承等部件更换周期可达 3-5 年,而国产部件通常 1.5-2 年需更换,减少备件采购...

-

广东一模二冲加长大型冷镦机电话

发布时间:2026.01.22

广东一模二冲加长大型冷镦机电话

发布时间:2026.01.22

在工时节省上,冷镦机的多工位连续成型设计大幅缩短加工周期:4-6 工位机型可一次性完成线材切断、头部镦粗、杆部缩径、螺纹预成型等工序,单件螺栓加工时间只需要 3-5 秒,较传统 “切断 - 车床加工 ...

-

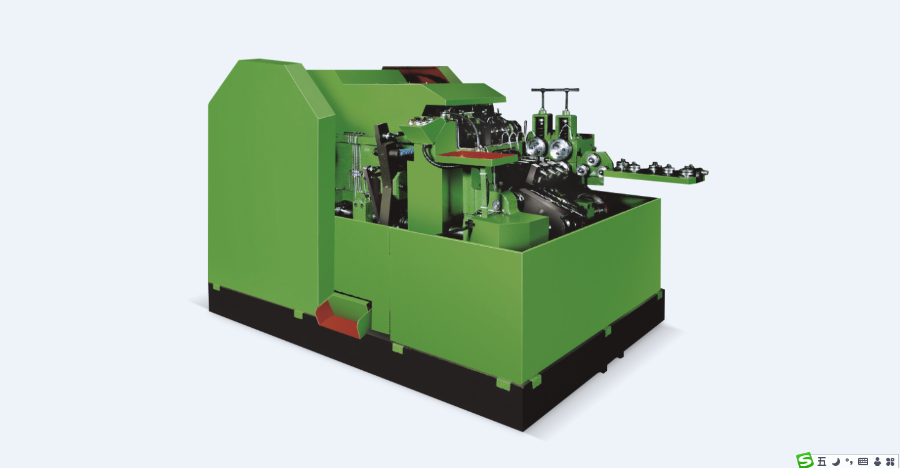

四模四冲冷镦机销售

发布时间:2026.01.22

四模四冲冷镦机销售

发布时间:2026.01.22

冷镦机作为工业生产的关键设备,其生产制造和使用过程需遵循严格的行业标准和规范,同时企业需建立完善的质量管控体系,确保设备性能和产品质量符合要求。目前,国内冷镦机行业主要遵循《冷镦机 技术条件》(JB/...

-

阜阳一模二冲冷镦机价格

发布时间:2026.01.21

阜阳一模二冲冷镦机价格

发布时间:2026.01.21

传统热锻加工螺栓、螺母等五金件时,需先将金属坯料加热至 800-1200℃(如碳钢锻造温度需 900-1100℃),此过程依赖电阻炉、燃气炉等加热设备,能耗占比超总能耗的 60%—— 以加工 1 吨碳...

-

马鞍山三模三冲冷镦机定制

发布时间:2026.01.21

马鞍山三模三冲冷镦机定制

发布时间:2026.01.21

针对汽车螺栓常用的高强度钢(如 10.9 级、12.9 级合金结构钢),冷镦机通过优化模具材质(采用硬质合金模具)与润滑系统,在加工中减少金属磨损,同时保持钢材的抗拉强度与疲劳性能,满足汽车长期高频震...