-

天津3D打印砂型服务

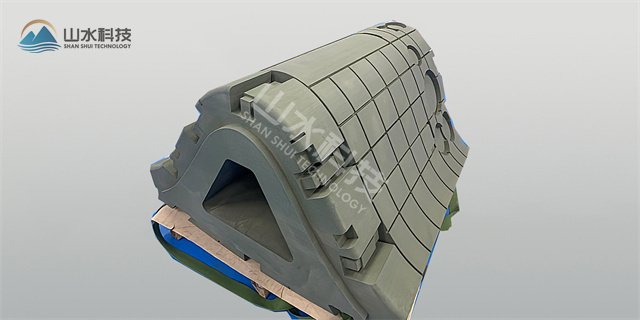

传统砂型铸造在复杂铸件制造中,大的瓶颈在于“物理脱模”与“型芯嵌套”的工艺限制,无法实现高度复杂结构的一体化成型,而3D砂型打印技术通过“逐层累加”的成型方式,彻底摆脱了这一限制,实现了复杂结构的“设计即制造”。带有异形曲面的铸件(如航空发动机机匣的流线型外壁、汽车变速箱的曲面齿轮室)在传统砂型铸造中,需通过“分块模具+拼接成型”的方式制造。由于模具分块数量多(通常3-5块),拼接过程中易因定位误差(通常)导致曲面轮廓变形,终铸件的曲面精度难以满足设计要求(如轮廓度误差需控制在)。以某航空发动机机匣铸件(大直径800mm,曲面曲率半径变化范围50-200mm)为例,传统工艺需制造4...

发布时间:2026.01.29 -

吉林砂型3D打印机

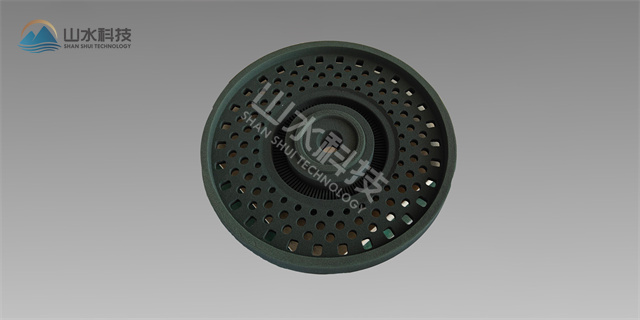

镂空与薄壁结构是铸件轻量化设计的关键(如航空航天部件的镂空框架、汽车轻量化底盘的薄壁支撑),但传统砂型铸造受限于“砂型强度”与“金属液流动性”,难以制造薄壁(厚度小于3mm)与高镂空率(大于50%)的结构。若薄壁厚度过薄,金属液在浇注过程中易出现“浇不足”缺陷;若镂空率过高,砂型支撑强度不足,易在浇注时坍塌。以某航空航天镂空框架铸件(壁厚2mm,镂空率60%,尺寸500mm×300mm×200mm)为例,传统工艺需通过“加厚壁厚至4mm、降低镂空率至30%”的方式调整设计,导致铸件重量增加40%,不符合轻量化要求;即使强行按原设计生产,铸件浇不足率高达40%,砂型坍塌率25%,基本无法批量生产...

-

云南船舶零部件3D砂型打印

即使批量增加至100件,3D砂型打印技术的成本仍具有竞争力。上述航空航天复杂结构件批量100件时,传统工艺单件模具分摊成本降至,变动成本,单件总成本;3D砂型打印技术单件成本仍为,虽成本优势缩小,但仍低于传统工艺,且3D砂型打印技术可避免传统工艺因批量增加导致的模具磨损(模具磨损会导致铸件精度下降,需定期修复,修复成本约),进一步降低隐性成本。传统砂型铸造的尺寸精度依赖模具精度与人工操作,模具磨损(使用100次后磨损量)、人工拼接误差()、砂型收缩(收缩率)等因素会导致铸件尺寸误差大(通常±),且误差来源复杂,难以追溯与修正。3D砂型打印技术通过数字化模型直接驱动砂型成型,尺寸精度...

-

湖南3D打印砂型

3D 砂型打印通过 “数字化模型驱动 + 自动化生产”,实现了砂型成型与铸件质量的精细控制,尺寸精度、表面质量、内部缺陷控制能力均优于传统工艺,质量成本降低。尺寸精度方面,3D 砂型打印的尺寸精度由 “模型精度(±0.01mm)+ 设备打印精度(±0.05mm)” 决定,且可通过切片软件预设收缩补偿(根据砂材与金属材质特性精细设置收缩率 0.2%-0.5%),铸件尺寸精度可达 CT8-CT10 级,关键尺寸误差波动范围控制在 ±0.05-0.1mm。以相同的液压阀块铸件为例,3D 砂型打印生产的铸件关键尺寸合格率达 98%, 2% 的铸件需轻微返工,返工成本约 300 元 / 件,质量成本占单...

-

辽宁硅砂3D打印

有机粘结剂是3D砂型打印领域应用早、的粘结剂类型,其成分以有机高分子化合物为主,如酚醛树脂、呋喃树脂、丙烯酸树脂等。这类粘结剂凭借快速固化、常温强度高、与砂材兼容性好的优势,在中小批量铸件生产中占据主导地位,但同时也存在环保性较差、高温性能有限的短板。有机粘结剂根据固化过程的差异,可进一步分为 “溶剂挥发型” 与 “化学反应型” 两类,不同类型的固化机制直接影响其成型效率与适用场景。溶剂挥发型有机粘结剂以丙烯酸树脂、聚氨酯树脂为,其固化机制依赖溶剂的挥发与高分子链的物理交联。在 3D 砂型打印过程中,粘结剂以 “树脂 - 溶剂” 混合体系的形式通过喷头喷射,溶剂(如乙醇、)在打印平台的恒温环境...

-

辽宁铸造3D砂型数字化打印

在制造业向智能化、定制化转型的浪潮中,砂型铸造作为金属零件生产的关键工艺,正经历着从传统模式到数字化制造的深刻变革。3D砂型打印技术凭借其无需模具、快速成型、适应复杂结构的优势,逐渐成为打破传统铸造工艺瓶颈的技术之一。本文将深入剖析3D砂型打印的技术原理,并从制模流程的全维度对比,揭示其与传统砂型铸造的本质区别,为行业从业者及技术研究者提供的技术参考。3D砂型打印技术本质上属于增材制造(AdditiveManufacturing,AM)中的“粘结剂喷射成型”(BinderJetting,BJ)技术范畴,其是通过数字化模型驱动,将粘结剂精细喷射到砂材层间,实现砂型的逐层累加成型。该技术原理可拆解...

-

江苏3D砂型数字化打印加工

在制造业多元化发展的背景下,中小批量铸件(通常指单批次产量10-500件)的需求日益增长,这类铸件广泛应用于装备维修、产品研发、定制化设备等领域,具有“品种多、批次小、结构复杂、交付周期紧”的特点。传统砂型铸造工艺因依赖模具制造,在中小批量生产中面临“模具成本高、生产周期长、工艺灵活性差”等问题,性价比难以满足需求;而3D砂型打印技术凭借“去模具化、快速成型、适应复杂结构”的优势,在中小批量铸件生产中展现出独特的性价比优势。本文将从成本结构、生产周期、质量效益、应用场景适配四个维度,深入剖析3D砂型打印技术在中小批量铸件生产中的性价比,并结合实际案例验证其商业价值,为企业工艺选型提供参考。专业...

-

广西3D打印砂型设备

该环节主要依赖设备的“砂料输送系统”与“铺砂辊”协同工作,具体流程如下:砂料输送系统由储砂仓、定量送砂装置、砂料回收装置组成。储砂仓用于存储预处理后的砂材(如石英砂、陶瓷砂),定量送砂装置通过螺杆输送或气压输送的方式,将设定量的砂材输送至打印平台的“砂料分配区”;随后,铺砂辊以恒定速度沿打印平台横向移动,将砂料均匀碾压至设定厚度(与切片厚度一致),形成致密的砂层。在铺砂过程中,设备需通过“压力传感器”实时监测铺砂辊的压力,确保砂层密度均匀——若压力过大,易导致砂材压实过度,影响后续粘结剂渗透;若压力过小,砂层疏松,会降低砂型强度。3D砂型打印,以创新之姿推动铸造行业持续发展——淄博山水科技有限...

-

北京3D砂型打印

中小批量铸件虽批量小,但对质量要求往往不低(如航空航天原型件需满足力学性能与尺寸精度要求,维修备件需与原部件精细匹配)。传统砂型铸造因依赖人工操作与模具精度,质量波动大,易产生废品与返工,增加质量成本;3D砂型打印通过数字化精细控制,质量稳定性高,质量成本低于传统工艺,进一步提升了性价比。传统砂型铸造的质量受 “模具磨损”“人工操作误差”“工艺参数不稳定” 等因素影响,尺寸精度、表面质量、内部缺陷等指标波动大,废品率与返工率高。尺寸精度方面,传统工艺依赖模具精度,模具使用过程中易磨损(使用 50 次后尺寸误差增加 0.1-0.2mm),且人工拼接砂型时易产生定位误差(0.1-0.3mm),导致...

-

浙江工业级3D砂型数字化打印

3D 砂型打印技术彻底省去了模具成本,成本构成包括 “砂材与粘结剂成本”“设备折旧与能耗成本”“人工与后处理成本”,且各部分成本均为变动成本,随批量增加小幅下降,在中小批量场景下成本优势。砂材与粘结剂成本方面,3D 砂型打印常用石英砂与酚醛树脂粘结剂,砂材用量与铸件体积匹配(含加工余量),粘结剂用量通常为砂材质量的 3%-5%。以相同的工程机械齿轮箱壳体铸件(单批次 50 件,80kg / 件)为例,单件砂型需石英砂约 120kg(含支撑砂),砂材成本约 120 元(1 元 /kg);酚醛树脂粘结剂用量约 4.8kg(120kg×4%),粘结剂成本约 120 元(25 元 /kg),单件砂材与...

-

贵州3D打印砂型服务

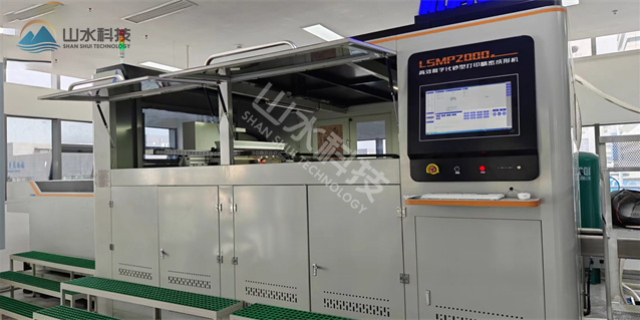

设备折旧与能耗成本方面,3D 砂型打印设备(国产中型设备,打印尺寸 2m×1.5m×1m)单价约 500 万元,按 5 年折旧(年工作 300 天,每天 8 小时)计算,小时折旧成本约 417 元;设备打印速度约 200mm/h(高度方向),单件砂型打印时间约 4 小时,单件设备折旧成本约 1668 元;设备能耗(加热、铺砂、喷射系统)约 15kW,小时电费约 15 元(1 元 /kWh),单件能耗成本约 60 元,两者合计 1728 元 / 件。人工与后处理成本方面,3D 砂型打印实现自动化生产,需 1 名操作员监控设备,单件人工成本约 200 元;砂型后处理(清理浮砂、后固化)需 2 名工...

-

海南3D砂型打印多少钱

镂空与薄壁结构是铸件轻量化设计的关键(如航空航天部件的镂空框架、汽车轻量化底盘的薄壁支撑),但传统砂型铸造受限于“砂型强度”与“金属液流动性”,难以制造薄壁(厚度小于3mm)与高镂空率(大于50%)的结构。若薄壁厚度过薄,金属液在浇注过程中易出现“浇不足”缺陷;若镂空率过高,砂型支撑强度不足,易在浇注时坍塌。以某航空航天镂空框架铸件(壁厚2mm,镂空率60%,尺寸500mm×300mm×200mm)为例,传统工艺需通过“加厚壁厚至4mm、降低镂空率至30%”的方式调整设计,导致铸件重量增加40%,不符合轻量化要求;即使强行按原设计生产,铸件浇不足率高达40%,砂型坍塌率25%,基本无法批量生产...

-

安徽3D砂型打印机

3D 砂型打印技术的生产周期由 “数字化模型处理周期”“砂型打印周期”“后处理与浇注周期” 构成,无模具制造环节,周期大幅缩短。数字化模型处理周期方面,技术人员通过 CAD 软件完成铸件与砂型模型设计(含工艺参数设置)需 2-3 天,切片打印路径需 1 天,总计 3-4 天,为传统模具设计周期的 30%。若需修改铸件结构,需调整 CAD 模型,1-2 天即可完成模型更新与切片,无需重新制造模具,周期优势。砂型打印周期方面,3D 砂型打印设备可 24 小时连续运行,打印速度取决于砂型高度与复杂度。以上述航空航天原型件铸件(砂型高度 500mm,复杂程度中等)为例,设备打印速度约 200mm/h,...

-

江苏3D砂型数字化打印中心

中小批量铸件的应用场景多样,不同场景对“成本、周期、质量、结构复杂度”的需求各有侧重,3D砂型打印技术通过其特性,精细匹配了这些场景的需求,成为中小批量铸件生产的推荐工艺。 产品研发阶段需制作多轮样件进行性能测试与结构优化(如汽车发动机、航空航天部件),样件批量小(通常10-50件)、结构复杂、修改频繁,对周期与成本敏感。传统工艺因模具成本高、修改周期长,难以满足研发需求;3D砂型打印无需模具,可快速制作样件,且修改成本低,完美适配研发场景。以质取胜,用心服务——淄博山水科技有限公司。江苏3D砂型数字化打印中心3D 砂型打印无需型芯定位,通过 “自支撑砂” 形成内部空腔,彻底避免了 “错...

-

黑龙江工业级硅砂3D打印

3D 砂型打印技术的生产周期由 “数字化模型处理周期”“砂型打印周期”“后处理与浇注周期” 构成,无模具制造环节,周期大幅缩短。数字化模型处理周期方面,技术人员通过 CAD 软件完成铸件与砂型模型设计(含工艺参数设置)需 2-3 天,切片打印路径需 1 天,总计 3-4 天,为传统模具设计周期的 30%。若需修改铸件结构,需调整 CAD 模型,1-2 天即可完成模型更新与切片,无需重新制造模具,周期优势。砂型打印周期方面,3D 砂型打印设备可 24 小时连续运行,打印速度取决于砂型高度与复杂度。以上述航空航天原型件铸件(砂型高度 500mm,复杂程度中等)为例,设备打印速度约 200mm/h,...

-

新疆喷射砂型3D打印

3D砂型打印则完全规避了模具制造周期,其生产周期主要由砂型打印时间与后处理时间决定。同样以汽车发动机缸体铸件为例,3D砂型打印机的打印速度约为200mm/h(高度方向),砂型高度为500mm,打印时间约2.5天,后处理时间为2天,总制模周期4.5天;若需修改铸件结构,需调整数字化模型,重新切片后即可开始打印,修改周期可缩短至1-2天。即使对于大型砂型(如重量超过10吨的工程机械箱体铸件),3D砂型打印的制模周期也需10-15天,远低于传统工艺的3-4个月。品质铸就形象,服务成就未来——淄博山水科技有限公司。新疆喷射砂型3D打印 即使批量增加至100件,3D砂型打印技术的成本仍具有竞争...

-

大型3D打印砂型

传统砂型铸造的生产周期由 “模具制造周期”“砂型造型周期”“浇注与清理周期” 三部分构成,其中模具制造周期占比比较高,成为制约交付速度的关键。模具制造周期方面,中小批量铸件的模具通常为 “非标准模具”,需经过 “设计 - 评审 - 加工 - 试模 - 修改” 流程,周期长达 1-3 个月。以某航空航天原型件铸件(复杂异形结构,单批次 10 件)为例,模具设计需 10 天(含结构评审),模具材料采购与预处理需 5 天,五轴加工中心加工需 20 天(含精度检测),试模与修改需 15 天,模具制造周期总计 50 天,占总生产周期的 67%。砂型造型与浇注周期方面,传统工艺需人工进行模具安装、型芯定位...

-

四川大型工业级3D砂型数字化打印

3D 砂型打印的制模流程实现了 “数字化直造”,彻底摆脱了对模具的依赖,流程环节简化为 “数据处理 - 设备打印 - 后处理” 三个步骤。第一步 “数据处理” 如前文所述,通过 CAD 建模与切片软件完成数字化模型的转化,无需任何物理模具;第二步 “设备打印” 由 3D 砂型打印机自动完成砂层铺设与粘结剂喷射,整个过程无需人工干预,可实现 24 小时连续生产;第三步 “后处理” 需对打印完成的砂型进行简单的清理(去除表面浮砂)与后固化,无需复杂的修整与拼接 —— 对于大型砂型,虽需分块打印,但可通过数字化定位销设计实现精细拼接,拼接精度远高于传统人工拼接。从流程本质来看,传统砂型铸造的制模流程...

-

甘肃硅砂3D打印中心

表面质量方面,传统砂型铸造的砂型表面粗糙度高(Ra 25-50μm),铸件表面易产生砂眼、毛刺,需后续打磨处理,打磨成本约 800 元 / 件;若砂眼深度超过 1mm,需进行补焊修复,修复成本约 2000 元 / 件,进一步增加质量成本。内部缺陷方面,传统工艺的型芯定位误差易导致铸件出现 “错芯” 缺陷(内部空腔偏移),金属液浇注速度控制不当易产生气孔、缩松,这类缺陷通常需通过 X 光检测发现,检测成本约 500 元 / 件;若发现缺陷,铸件需报废,报废成本(含金属液、人工、能耗)约 5000 元 / 件,进一步推高质量成本。综合计算,传统砂型铸造在中小批量铸件生产中的质量成本(返工 + 修复...

-

四川喷射3D打印砂型

中小批量铸件的应用场景多样,不同场景对“成本、周期、质量、结构复杂度”的需求各有侧重,3D砂型打印技术通过其特性,精细匹配了这些场景的需求,成为中小批量铸件生产的推荐工艺。 产品研发阶段需制作多轮样件进行性能测试与结构优化(如汽车发动机、航空航天部件),样件批量小(通常10-50件)、结构复杂、修改频繁,对周期与成本敏感。传统工艺因模具成本高、修改周期长,难以满足研发需求;3D砂型打印无需模具,可快速制作样件,且修改成本低,完美适配研发场景。3D砂型打印,超越传统工艺,为砂型制造注入新活力——淄博山水科技有限公司。四川喷射3D打印砂型该环节主要依赖设备的“砂料输送系统”与“铺砂辊”协同工...

-

云南3D打印砂型价格

砂型整体变形的控制则需从 “内应力释放” 与 “尺寸补偿” 两方面入手。由于每层砂材在固化过程中会因水分蒸发或化学反应产生体积收缩,若收缩不均,会在砂型内部形成内应力,导致砂型翘曲或开裂。为释放内应力,部分先进设备会在每打印 5-10 层后,开启平台振动装置(振动频率 50-100Hz,振幅 0.05-0.1mm),通过微振动消除砂层间的应力集中;同时,在数据处理阶段,需根据砂材的收缩率(通常为 0.2%-0.5%)对三维模型进行 “尺寸补偿”,即在模型设计时将尺寸放大对应比例,抵消成型过程中的收缩变形,确保终砂型尺寸符合设计要求。当整个砂型打印完成后,还需进行 “后固化处理”,即通过热风循环...

-

广东大型硅砂3D打印

复杂铸件的市场需求常以小批量、定制化为主(如航空航天领域的原型件、工程机械领域的维修备件、汽车领域的样件),传统砂型铸造因模具成本高(复杂模具成本通常 10-50 万元),小批量生产时单件成本极高(模具分摊成本占比 80% 以上),经济性差;而 3D 砂型打印技术无模具成本,小批量生产时成本优势,且可快速切换不同铸件品种,满足定制化需求。以某汽车制造商的发动机原型件生产为例,需生产 5 台不同结构的发动机缸体原型件(每台结构均带有复杂水套与油道),传统工艺需制造 5 套模具,模具成本总计 30 万元,单件模具分摊成本 6 万元,加上砂型、金属液等成本,单件总成本约 7 万元;而采用 3D 砂型...

-

泵阀零部件3D砂型数字化打印

3D砂型打印则完全规避了模具制造周期,其生产周期主要由砂型打印时间与后处理时间决定。同样以汽车发动机缸体铸件为例,3D砂型打印机的打印速度约为200mm/h(高度方向),砂型高度为500mm,打印时间约2.5天,后处理时间为2天,总制模周期4.5天;若需修改铸件结构,需调整数字化模型,重新切片后即可开始打印,修改周期可缩短至1-2天。即使对于大型砂型(如重量超过10吨的工程机械箱体铸件),3D砂型打印的制模周期也需10-15天,远低于传统工艺的3-4个月。3D砂型打印,与传统方式说再见,迎接砂型制造新时代——淄博山水科技有限公司。泵阀零部件3D砂型数字化打印在制造业多元化发展的背景下,中小批量...

-

山东砂型3D打印机

化学反应型有机粘结剂则以酚醛树脂、呋喃树脂为,其固化机制依赖高分子链的化学聚合反应,需在固化剂或外界能量(如热量、紫外线)的作用下完成。以酚醛树脂粘结剂为例,其通常由“酚醛树脂-固化剂(如六亚甲基四胺)”双组分体系构成,喷射到砂层后,在打印平台的加热作用(60-80℃)下,固化剂分解产生活性基团,与酚醛树脂分子中的羟基发生缩聚反应,形成三维网状交联结构,将砂材颗粒牢固粘结。这类粘结剂的固化过程具有“不可逆性”,形成的粘结层结构稳定,常温抗压强度可达3-5MPa,且耐高温性能优于溶剂挥发型,可承受800-1000℃的金属液浇注温度,适用于铸铁、铝合金等常规材质铸件的生产。专业铸就辉煌,质量赢得尊...

-

黑龙江喷墨砂型3D打印

粘结剂供给系统则负责保障粘结剂的稳定输送与浓度均匀。粘结剂通常存储在密封的储液罐中,罐内配备搅拌装置防止成分沉淀,同时通过液位传感器实时监测粘结剂余量;输送过程中,通过精密蠕动泵控制粘结剂的流量(通常为 0.1-0.5ml/min),避免因流量波动导致喷射量不均。温度控制系统则通过加热板对打印平台与砂层进行恒温控制(温度通常为 40-60℃),一方面加速粘结剂的固化速度,缩短成型周期;另一方面减少砂层温度梯度,防止因温度变化导致砂型内部应力集中。3D砂型打印,以创新之力驱动砂型工艺的升级换代——淄博山水科技有限公司。黑龙江喷墨砂型3D打印无机粘结剂是 3D 砂型打印粘结剂中环保性能比较好的类别...

-

西藏3D打印砂型服务

3D砂型打印技术通过“精细控制砂型强度”与“优化金属液浇注路径”,可突破传统工艺的极限,实现薄壁与高镂空率结构的稳定成型。在砂型打印过程中,可通过调整粘结剂喷射量(薄壁区域增加喷射量,提升砂型强度)与砂层厚度(采用0.1mm薄砂层,提升成型精度),使砂型在保障支撑强度的同时,满足薄壁成型需求;同时,通过数字化模拟优化浇注系统(如采用底注式浇注,提升金属液流动性),避免浇不足缺陷。上述航空航天镂空框架铸件采用3D砂型打印技术制造时,可按原设计(壁厚2mm,镂空率60%)直接生产,铸件浇不足率降至5%以下,砂型坍塌率为0,重量较传统工艺调整后的铸件减轻40%,完全满足轻量化设计要求,且铸件的力学性...

-

天津喷墨硅砂3D打印

设备折旧与能耗成本方面,3D 砂型打印设备(国产中型设备,打印尺寸 2m×1.5m×1m)单价约 500 万元,按 5 年折旧(年工作 300 天,每天 8 小时)计算,小时折旧成本约 417 元;设备打印速度约 200mm/h(高度方向),单件砂型打印时间约 4 小时,单件设备折旧成本约 1668 元;设备能耗(加热、铺砂、喷射系统)约 15kW,小时电费约 15 元(1 元 /kWh),单件能耗成本约 60 元,两者合计 1728 元 / 件。人工与后处理成本方面,3D 砂型打印实现自动化生产,需 1 名操作员监控设备,单件人工成本约 200 元;砂型后处理(清理浮砂、后固化)需 2 名工...

-

辽宁3D砂型打印机

在3D砂型打印技术体系中,粘结剂是实现砂材颗粒间稳定粘结、保障砂型强度与铸件质量的关键材料,其性能直接决定了砂型的成型效率、环保水平与生产成本。随着3D砂型打印在汽车、航空航天、工程机械等领域的广泛应用,行业对粘结剂的多元化需求日益凸显,不同类型的粘结剂在固化机制、环保性及成本上呈现出明显差异。本文将系统梳理3D砂型打印粘结剂的分类体系,深入剖析各类粘结剂的关键特性,为行业从业者在粘结剂选型与工艺优化提供参考。品质铸就品牌,信誉赢得市场——淄博山水科技有限公司。辽宁3D砂型打印机 即使批量增加至100件,3D砂型打印技术的成本仍具有竞争力。上述航空航天复杂结构件批量100件时,传统工...

-

湖北船舶零部件3D砂型打印

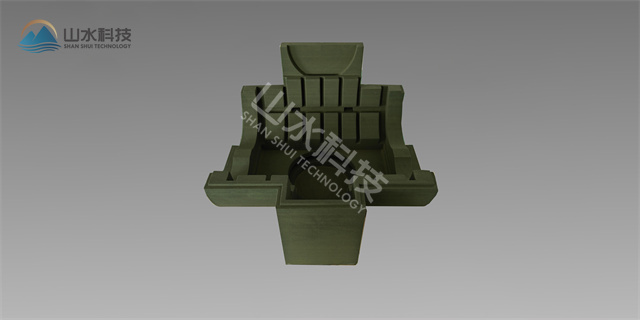

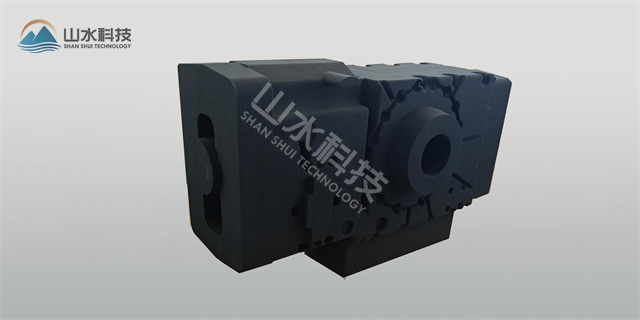

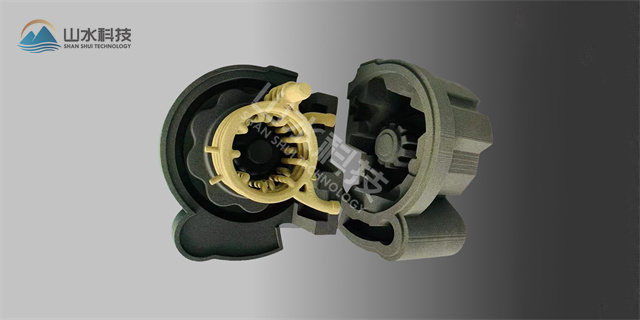

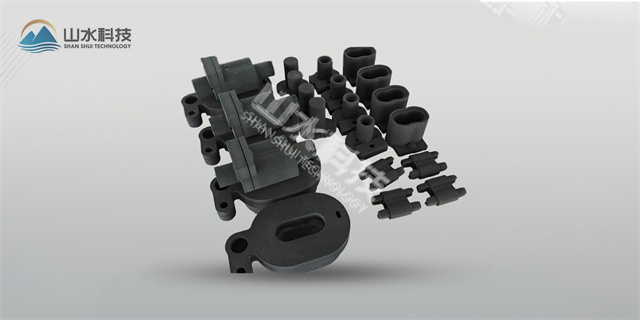

带有内部空腔的铸件(如汽车发动机缸体的水套、液压阀块的内部油道、航空航天部件的冷却通道)是传统砂型铸造的“难点”。传统工艺需制造与空腔形状一致的“型芯”,并将型芯固定在砂型内部,待金属液浇注冷却后,通过“机械抽芯”或“化学溶解”的方式去除型芯。但对于复杂的内部空腔(如多分支、变截面、深腔结构),型芯制造难度大、定位精度低,且抽芯过程中易导致型芯断裂、砂型损坏,铸件成品率通常低于60%。以某液压阀块铸件(内部油道直径8-15mm,分支数量6个,最小弯曲半径10mm)为例,传统工艺需制造3个型芯,通过定位销固定在砂型中,抽芯时因油道分支多、空间狭窄,型芯断裂率高达30%,铸件成品率55%。3D砂型...

-

云南3D砂型打印服务

表面质量方面,传统砂型铸造的砂型表面粗糙度高(Ra 25-50μm),铸件表面易产生砂眼、毛刺,需后续打磨处理,打磨成本约 800 元 / 件;若砂眼深度超过 1mm,需进行补焊修复,修复成本约 2000 元 / 件,进一步增加质量成本。内部缺陷方面,传统工艺的型芯定位误差易导致铸件出现 “错芯” 缺陷(内部空腔偏移),金属液浇注速度控制不当易产生气孔、缩松,这类缺陷通常需通过 X 光检测发现,检测成本约 500 元 / 件;若发现缺陷,铸件需报废,报废成本(含金属液、人工、能耗)约 5000 元 / 件,进一步推高质量成本。综合计算,传统砂型铸造在中小批量铸件生产中的质量成本(返工 + 修复...