商机详情 -

新疆喷射砂型3D打印

3D砂型打印则完全规避了模具制造周期,其生产周期主要由砂型打印时间与后处理时间决定。同样以汽车发动机缸体铸件为例,3D砂型打印机的打印速度约为200mm/h(高度方向),砂型高度为500mm,打印时间约2.5天,后处理时间为2天,总制模周期4.5天;若需修改铸件结构,需调整数字化模型,重新切片后即可开始打印,修改周期可缩短至1-2天。即使对于大型砂型(如重量超过10吨的工程机械箱体铸件),3D砂型打印的制模周期也需10-15天,远低于传统工艺的3-4个月。品质铸就形象,服务成就未来——淄博山水科技有限公司。新疆喷射砂型3D打印

即使批量增加至100件,3D砂型打印技术的成本仍具有竞争力。上述航空航天复杂结构件批量100件时,传统工艺单件模具分摊成本降至,变动成本,单件总成本;3D砂型打印技术单件成本仍为,虽成本优势缩小,但仍低于传统工艺,且3D砂型打印技术可避免传统工艺因批量增加导致的模具磨损(模具磨损会导致铸件精度下降,需定期修复,修复成本约),进一步降低隐性成本。传统砂型铸造的尺寸精度依赖模具精度与人工操作,模具磨损(使用100次后磨损量)、人工拼接误差()、砂型收缩(收缩率)等因素会导致铸件尺寸误差大(通常±),且误差来源复杂,难以追溯与修正。3D砂型打印技术通过数字化模型直接驱动砂型成型,尺寸精度由“模型精度+设备精度”决定,模型精度可达±,设备打印精度可达±,同时可通过切片软件预设砂型收缩补偿(根据砂材与铸件材质特性,精细设置收缩率),终铸件尺寸误差可控制在±,且误差来源清晰(如设备喷头磨损、砂材粒度波动),便于追溯与调整。 辽宁大型3D打印砂型专业铸就信赖,质量赢得市场——淄博山水科技有限公司。

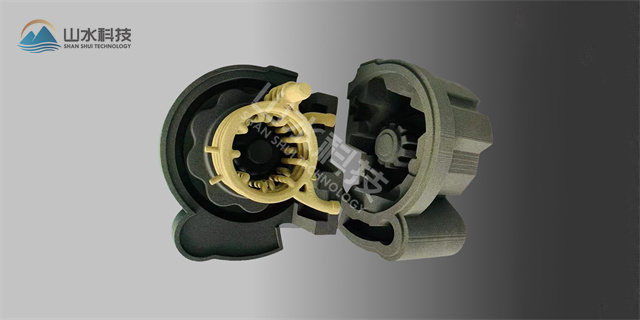

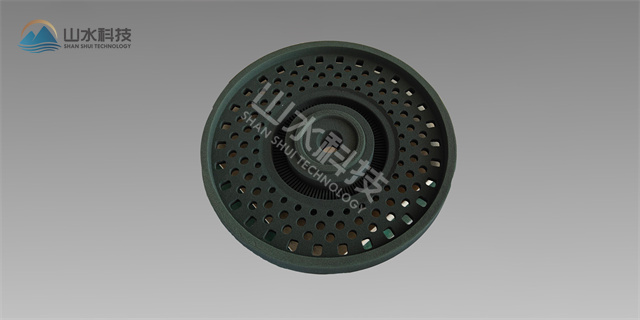

在制造业向智能化、定制化转型的浪潮中,砂型铸造作为金属零件生产的关键工艺,正经历着从传统模式到数字化制造的深刻变革。3D砂型打印技术凭借其无需模具、快速成型、适应复杂结构的优势,逐渐成为打破传统铸造工艺瓶颈的技术之一。本文将深入剖析3D砂型打印的技术原理,并从制模流程的全维度对比,揭示其与传统砂型铸造的本质区别,为行业从业者及技术研究者提供的技术参考。3D砂型打印技术本质上属于增材制造(AdditiveManufacturing,AM)中的“粘结剂喷射成型”(BinderJetting,BJ)技术范畴,其是通过数字化模型驱动,将粘结剂精细喷射到砂材层间,实现砂型的逐层累加成型。该技术原理可拆解为“数据处理-砂材铺设-粘结剂喷射-固化成型”四个关键环节,各环节协同作用,共同保障砂型的精度、强度与成型效率。

复杂铸件的市场需求常以小批量、定制化为主(如航空航天领域的原型件、工程机械领域的维修备件、汽车领域的样件),传统砂型铸造因模具成本高(复杂模具成本通常 10-50 万元),小批量生产时单件成本极高(模具分摊成本占比 80% 以上),经济性差;而 3D 砂型打印技术无模具成本,小批量生产时成本优势,且可快速切换不同铸件品种,满足定制化需求。以某汽车制造商的发动机原型件生产为例,需生产 5 台不同结构的发动机缸体原型件(每台结构均带有复杂水套与油道),传统工艺需制造 5 套模具,模具成本总计 30 万元,单件模具分摊成本 6 万元,加上砂型、金属液等成本,单件总成本约 7 万元;而采用 3D 砂型打印技术,无需模具,5 台原型件的砂型打印成本总计 5 万元(砂材 + 粘结剂),金属液与后处理成本 3 万元,单件总成本 1.6 万元,成本降低 77%,且生产周期从传统工艺的 3 个月缩短至 15 天,快速满足了原型件的测试需求。此外,若需对原型件结构进行优化(如调整水套尺寸、增加油道分支),3D 砂型打印技术可在 2 天内完成模型修改与砂型重新打印,而传统工艺需重新制造模具,周期延长 1 个月,无法满足快速迭代测试的需求。3D砂型打印,快速实现砂型从设计到成品的转化——淄博山水科技有限公司。

表面粗糙度作为衡量铸件质量的指标,直接影响产品的密封性、耐磨性及后续加工成本。3D 砂型打印技术凭借无模成型优势重塑铸造行业格局,其铸件表面粗糙度呈现多元化范围特征,既与工艺原理深度关联,也受材料、参数及后处理等多因素调控。深入解析这一指标的变化规律,对推动精密铸造升级具有重要意义。3D 砂型打印铸件的表面粗糙度存在区间差异,范围可划分为基础成型级、工艺优化级与精密控制级。在未经过特殊处理的基础状态下,主流 3DP(三维喷墨打印)技术铸件的表面粗糙度通常在 Ra 12.5μm 至 25μm 之间,这一范围虽略优于传统呋喃树脂砂铸件的 Ra 13.15μm,但仍需后续加工满足高精度需求。通过优化打印参数可实现性能跃升,如采用 0.3mm 薄层打印工艺的 A356 铝合金铸件,粗糙度可低至 Ra 12μm 以下,甚至优于铝合金砂型铸造的标准值 12.5μm。而经专业后处理工艺后,铸件表面粗糙度能达到 Ra 3.2μm 至 6.3μm 的精密级别,媲美精密铸造效果。品质铸就辉煌——淄博山水科技有限公司。硅砂3D打印价格

品质铸就未来,服务赢得信赖——淄博山水科技有限公司。新疆喷射砂型3D打印

传统砂型铸造的成本结构以“固定成本(模具)为主”,成本随生产批量增加而降低,适合大批量标准化生产;而3D砂型打印技术的成本结构以“变动成本(砂材、粘结剂、设备折旧)为主”,成本受批量影响小,在小批量、复杂铸件生产中性价比高于传统工艺,同时还可通过减少材料损耗、降低人工成本进一步优化成本。传统砂型铸造的模具成本是小批量复杂铸件生产的“沉重负担”,批量越小,单件模具分摊成本越高,经济性越差。以某航空航天复杂结构件(批量10件,重量50kg/件)为例,传统工艺中,模具成本20万元,单件模具分摊成本2万元,砂型造型、金属液、人工等变动成本0.5万元/件,单件总成本2.5万元;而3D砂型打印技术无模具成本,砂材与粘结剂成本0.3万元/件,设备折旧与电费0.2万元/件,人工成本0.1万元/件,单件总成本0.6万元,较传统工艺降低76%,成本优势极为。新疆喷射砂型3D打印