商机详情 -

北京比较好的旋转陶瓷膜物料分离浓缩设备

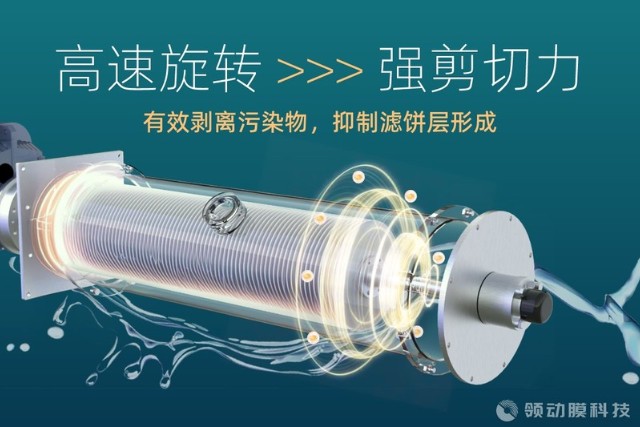

旋转陶瓷膜动态错流气浮工艺的典型流程与装置设计关键装置设计旋转膜组件结构:膜材质:陶瓷膜(耐污染、大强度)或改性聚合物膜(如PVDF,成本较低),孔径0.1~10μm(根据污染物粒径选择)。旋转方式:水平轴或垂直轴旋转,转速500~2000转/分钟,通过离心力和剪切力强化气泡分散与污染物分离。气液协同流道:气体从膜内侧通入,经膜孔溢出形成微气泡;废水在膜外侧以错流方式流动,旋转产生的湍流使气泡与污染物充分接触。工艺操作参数旋转转速:1000~1500转/分钟,平衡剪切力与能耗(转速过高增加设备磨损)。曝气压强:0.05~0.2MPa,保证气体均匀透过膜孔,避免膜破裂。错流速度:1~2m/s,维持膜表面流体湍流,防止污染物沉积。絮凝剂投加:针对胶体污染物(如细微悬浮物),投加PAC/PAM促进絮体形成,提高气浮效率(投加量通常50~200mg/L)。酱油、醋行业罐底浓液回收,提升资源利用率。北京比较好的旋转陶瓷膜物料分离浓缩设备

旋转陶瓷膜在医药行业的应用场景

旋转陶瓷膜凭借耐化学腐蚀、耐高温、截留精度高及抗污染的特性,适配医药行业对物料纯度、安全性的严苛要求,关键应用场景集中在“药液精制、原料药纯化、无菌处理”三大领域。

在中药提取液精制中,可处理丹参、黄芪等中药水提或醇提液,通过0.01-0.1μm孔径膜,截留药液中纤维素、淀粉、鞣质等大分子杂质,同时保留生物碱、黄酮等有效成分,替代传统醇沉工艺,减少溶剂用量,有效成分收率提升10%-15%,且避免高温浓缩导致的成分破坏。

原料药生产中,适用于抗生药物(如青霉素)、维生素(如维生素C)的纯化,在发酵液后处理阶段,高速旋转产生的强剪切力可破除浓差极化,高效截留菌丝体、蛋白类杂质,透过液经后续处理可得高纯度原料药,截留率达98%以上,且陶瓷膜可耐受酸碱清洗,满足GMP对设备洁净度的要求。

此外,在注射用水制备与药液无菌过滤中,采用0.001μm超滤级陶瓷膜,可截留水中细菌、内***及微小颗粒,确保注射用水符合药典标准;对疫苗、生物制剂等热敏***液,能在常温下实现无菌处理,保障药品生物活性。 煤催化气化催化剂回收中动态错流旋转陶瓷膜设备怎么样抗生药物成分、有机酸生产中脱除菌体与大分子,提高纯度。

动态错流过滤的经济性体现在能耗降低与物料回收。例如,在球形氧化硅的生产中,动态错流过滤的能耗比传统板框压滤降低50%,同时浆料温度波动<2℃,减少颗粒团聚导致的产品损失。在催化剂回收中,该技术可使贵金属回收率从85%提升至99%,年经济效益超过百万元。环境效益方面,动态错流过滤的节水与减排效果明显。例如,在钛白粉洗涤中,每吨产品耗水量从15吨降至6吨,同时废水中COD含量降低70%,减轻了后续水处理负担。在食品工业中,该技术可减少化学絮凝剂用量80%,避免二次污染。

尽管旋转陶瓷膜动态错流过滤技术已取得诸多成果并在多领域应用,但仍面临一些挑战。在高成本方面,陶瓷膜的制备工艺复杂,原材料成本较高,导致设备整体造价不菲,这在一定程度上限制了其大规模推广应用。在某些特殊物料体系中,即使采用动态错流方式,膜污染问题仍未完全杜绝,需要进一步深入研究膜污染机制,开发更加有效的抗污染措施和清洗技术。为应对这些挑战,科研人员和企业正积极探索解决方案。在降低成本上,通过改进制备工艺,提高生产效率,寻找更经济的原材料等方式,逐步降低设备成本。在解决膜污染问题上,结合表面改性技术,对陶瓷膜表面进行修饰,使其具有更强的抗污染性能;同时,开发智能化的膜污染监测与控制系统,能够实时监测膜的运行状态,及时调整操作参数或启动清洗程序,确保膜系统稳定运行。 碟式陶瓷膜装填密度大、体积小,多片集成提升处理效率。

错流旋转膜设备处理乳化油的典型流程

错流旋转膜设备处理乳化油的典型流程分四阶段,适配工业含油废水特性,兼顾效率与稳定性。

预处理调节:含乳化油废水(浓度 50-1000mg/L)先进入原水调节池,通过 pH 调节剂将水质 pH 控制在 6-8(匹配膜材质耐受范围),同时投加少量助凝剂(如聚合氯化铝),初步破坏乳化油稳定性,使微小油滴形成松散絮体,降低后续膜处理负荷,此阶段可去除 15%-20% 的乳化油。

关键膜分离:预处理后废水由增压泵输送至错流旋转膜组件,在 0.15-0.3MPa 操作压力、100-500r/min 膜组件转速下,水与小分子杂质透过 0.01-1μm 孔径的膜,形成达标出水(含油量<5mg/L);未透过的浓缩液(含高浓度油分与悬浮物)部分回流至调节池循环处理,部分作为废油泥排出,此阶段乳化油去除率达 98% 以上。

后处理保障:达标出水进入清水池,若需进一步提升水质,可通过活性炭过滤器吸附残留微量油分与有机物,确保出水满足排放标准(如《污水综合排放标准》GB 8978-1996 一级标准)。

膜清洗再生:当膜通量下降 30% 左右时,启动在线清洗系统,先用清水反冲 10-15 分钟,再用 0.5%-1% 的 NaOH 与柠檬酸交替清洗 30-60 分钟,恢复膜通量,保障系统持续运行。 碟片式结构产生 7m/s 错流流速,避免滤饼堆积,实现高浓粘物料连续处理。发酵乳品浓缩中的动态错流旋转陶瓷膜设备产品介绍

溶胶 - 凝胶法制备的 SiC 陶瓷膜,通量提升 40% 且截留率稳定。北京比较好的旋转陶瓷膜物料分离浓缩设备

动态错流旋转陶瓷膜具体工艺流程与操作要点

动态错流旋转陶瓷膜工艺流程分三阶段,依托陶瓷膜耐高温、耐酸碱优势,适配高难度废水处理。

预处理阶段:原水(如含油、高盐废水)先进入格栅池去除粒径>1mm 悬浮物,再进入调节池,调节水温至 20-50℃(陶瓷膜比较好操作温度)、pH 至 4-10(避免膜材质腐蚀),若含胶体污染物,投加 0.1-0.3‰聚合硫酸铁助凝,静置 10-15 分钟形成微絮体,降低膜污染风险。

动态膜分离阶段:预处理后废水经增压泵(压力 0.2-0.4MPa)输送至陶瓷膜组件,膜组件以 150-600r/min 高速旋转,产生强剪切力。在错流效应与旋转扰动双重作用下,水与小分子物质透过 0.01-1μm 陶瓷膜孔形成产水,浓缩液部分回流(回流比 3:1-5:1)、部分排放。

操作要点:实时监控膜通量,波动超 20% 时调节转速或压力,避免浓差极化。

膜清洗再生阶段:当膜通量下降 30%,启动清洗程序:先用清水反冲 15 分钟,再用 2%-3% 硝酸(针对无机污染)或 1%-2% NaOH(针对有机污染)循环清洗 40-60 分钟,用清水冲洗至中性。

操作要点:清洗温度不超过 60℃,避免陶瓷膜结构受损,清洗周期控制在 7-15 天 / 次。 北京比较好的旋转陶瓷膜物料分离浓缩设备