商机详情 -

PCB退锡废液中回收锡动态错流旋转陶瓷膜设备简介

旋转陶瓷膜动态错流气浮工艺的典型流程与装置设计

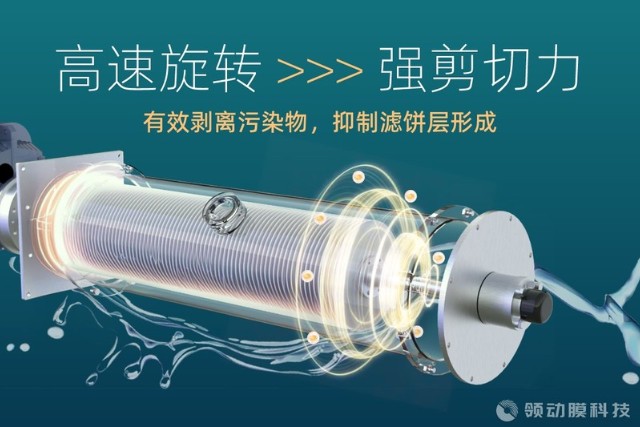

旋转膜组件结构

膜材质可选用陶瓷膜,其具有耐污染、**度的特性;也可采用改性聚合物膜,如 PVDF,成本相对较低。膜孔径范围在 0.1 - 10μm,需依据污染物粒径进行恰当选择。旋转方式分为水平轴或垂直轴旋转,转速控制在 500 - 2000 转 / 分钟,借助离心力和剪切力强化气泡分散以及污染物的分离效果。

气液协同流道

气体从膜内侧通入,经膜孔溢出后形成微气泡;废水则在膜外侧以错流方式流动,旋转过程中产生的湍流促使气泡与污染物充分接触。

当系统运行时,膜片随轴一同高速旋转,料液以一定流速沿切线方向进入膜组件。在旋转产生的离心力、剪切力以及错流的共同作用下,污染物与微气泡充分接触并结合,随后上浮至液面,实现与水相的分离,清水则透过膜孔流出,完成整个处理流程。 旋转模式使膜面流速达传统管式膜 3 倍,减少浓差极化。PCB退锡废液中回收锡动态错流旋转陶瓷膜设备简介

尽管旋转陶瓷膜动态错流过滤技术已取得诸多成果并在多领域应用,但仍面临一些挑战。在高成本方面,陶瓷膜的制备工艺复杂,原材料成本较高,导致设备整体造价不菲,这在一定程度上限制了其大规模推广应用。在某些特殊物料体系中,即使采用动态错流方式,膜污染问题仍未完全杜绝,需要进一步深入研究膜污染机制,开发更加有效的抗污染措施和清洗技术。为应对这些挑战,科研人员和企业正积极探索解决方案。在降低成本上,通过改进制备工艺,提高生产效率,寻找更经济的原材料等方式,逐步降低设备成本。在解决膜污染问题上,结合表面改性技术,对陶瓷膜表面进行修饰,使其具有更强的抗污染性能;同时,开发智能化的膜污染监测与控制系统,能够实时监测膜的运行状态,及时调整操作参数或启动清洗程序,确保膜系统稳定运行。 江西比较好的旋转陶瓷膜物料分离浓缩设备动态错流通过旋转产生剪切力,减少浓差极化,维持稳定通量。

旋转膜设备的纯化浓缩原理关键技术优势动态错流+旋转剪切力:通过膜组件高速旋转(1000-3000rpm)在膜面产生强剪切力,打破浓差极化层,防止颗粒/溶质在膜表面沉积,适用于高黏度、易团聚体系(如高浓度金属离子溶液、陶瓷粉体分散液)。精确分子量/粒径截留:根据物料特性选择膜孔径(如超滤膜截留分子量1000-10000Da,微滤膜孔径0.1-1μm),实现溶质与溶剂、杂质的高效分离。分离机制分类超滤(UF)/纳滤(NF):用于电解液溶质(LiPF₆、LiFSI)与溶剂的分离,截留溶质分子,透过液为纯溶剂(可回收)。微滤(MF)/无机陶瓷膜过滤:用于正极材料前驱体颗粒、陶瓷填料的浓缩与洗滤,截留颗粒,透过液为含杂质的水相(可循环处理)。

错流旋转膜技术与膜气浮的协同原理

错流旋转膜技术与膜气浮的协同,关键是通过“前置粗分离-深度精过滤-协同控污染”的功能互补,强化水处理效能并解决单一技术瓶颈。

膜气浮作为前置预处理单元,通过溶气系统产生10-50μm的微气泡,利用气泡与水中胶体颗粒、细小悬浮物的吸附作用,使污染物随气泡上浮至液面分离,可去除原水中60%-80%的易致膜污染物质(如藻类、胶体硅、油类)。这一步能大幅降低后续错流旋转膜的截留负荷,避免大量污染物直接附着膜表面,从源头减少膜污染风险。

错流旋转膜则依托膜组件高速旋转(转速通常100-500r/min)产生的强剪切力,一方面破碎膜气浮残留的微小气泡聚集体,防止气泡堵塞膜孔;另一方面通过错流效应削弱膜表面浓差极化,与气浮预处理形成的“低浊进水”协同,进一步减少污染物沉积。同时,膜的精细筛分(孔径0.01-1μm)可截留气浮无法去除的小分子溶解性有机物、微量污染物,实现“粗分离+精过滤”的分级处理。

此外,气浮微气泡在膜组件周边形成的分散相,能辅助增强错流扰动,与旋转剪切力叠加,明显降低膜污染速率,延长膜清洗周期30%以上。 替代管式膜后端,浓缩倍数更高且节水节能。

温敏性菌体类提纯浓缩,旋转陶瓷膜动态错流设备的适配性改造

低剪切与温控协同

旋转速率控制:

传统工业应用转速通常500~2000rpm,针对菌体物料降至100~300rpm,将膜表面剪切力控制在200~300Pa(通过流体力学模拟验证,如ANSYS计算显示300rpm时剪切速率<500s⁻¹)。

采用变频伺服电机,配合扭矩传感器实时监测,避免启动/停机时转速波动产生瞬时高剪切。

错流流速调控:

膜外侧料液错流速度降至 0.5~1.0m/s(传统工艺 1~2m/s),通过文丘里管设计降低流体湍流强度,同时采用椭圆截面流道减少涡流区(涡流剪切力可使局部剪切力骤升 40%)。

温度控制模块:

膜组件内置夹套式温控系统,通入 25~30℃循环冷却水(温度波动≤±1℃),抵消旋转摩擦热(设备运行时膜面温升通常 1~3℃);料液预处理阶段通过板式换热器预冷至 28℃。

陶瓷膜材质与结构选型

膜孔径匹配:

菌体粒径通常 1~10μm(如大肠杆菌 1~3μm,酵母 3~8μm),选用 50~100nm 孔径陶瓷膜(如 α-Al₂O₃膜,截留分子量 100~500kDa),既保证菌体截留率>99%,又降低膜面堵塞风险。

膜表面改性:

采用亲水性涂层(如 TiO₂纳米层)降低膜面张力(接触角从 60° 降至 30° 以下),减少菌体吸附;粗糙度控制 Ra<0.2μm,降低流体阻力与剪切力损耗。 乳制品去除脂肪与酪蛋白,除菌过滤延长保质期。三元前驱体制备中动态错流旋转陶瓷膜设备优势

啤酒除杂、红酒澄清、茶产品分离中表现高效。PCB退锡废液中回收锡动态错流旋转陶瓷膜设备简介

动态错流旋转陶瓷膜设备应用于发酵食品的分离与精制

动态错流旋转陶瓷膜设备凭借耐酸碱、耐高温及抗污染特性,适配发酵食品高黏度、高杂质的物料特性,通过“准确筛分+动态防污染”实现高效分离与精制。

流程上,发酵醪液(如酱油、醋、酶制剂发酵液)先经预处理去除大颗粒杂质,再泵入陶瓷膜组件。膜组件以200-600r/min高速旋转,产生强剪切力,结合0.2-0.4MPa操作压力,在错流效应下,小分子目标物质(如氨基酸、有机酸、活性酶)透过0.001-0.1μm孔径陶瓷膜进入产水侧,实现与菌丝体、胶体、大分子蛋白等杂质的分离,纯化后有效成分保留率超95%。

精制阶段,透过液可进一步通过陶瓷膜截留微量悬浮物,降低浊度至1NTU以下,提升产品澄清度;同时,截留侧浓缩液可回收菌丝体等有用成分,减少资源浪费。操作中需控制温度在30-60℃(匹配发酵食品热敏性),pH稳定在4-10,定期用稀酸碱在线清洗,避免膜污染。该技术相比传统板框过滤,无需助滤剂,减少二次污染,且能缩短生产周期30%,提升发酵食品品质与安全性。

PCB退锡废液中回收锡动态错流旋转陶瓷膜设备简介