商机详情 -

湖北叠片电池加压测试公司推荐

电气加压测试(过电压测试)通过施加高于额定电压的电气信号(如过压充电、过压放电),评估电池在电气极端条件下的化学稳定性(如电解液分解、电极材料失效)。常见测试类型包括:过电压充电测试定义:以高于电池额定电压的电压(如锂离子电池额定3.7V,测试用4.6-5.0V)对电池进行恒压充电,持续一定时间(如1小时)。测试对象:所有可充电电池,模拟充电器故障、误接高电压电源的场景。评估指标:充电过程中是否发热(温度≤80℃)、鼓包;是否漏液、起火;充电结束后能否正常放电(容量保持率)。反向电压测试定义:对电池施加反向电压(如额定电压的1.5倍),持续短时间(如1分钟),模拟电池正负极接反的误操作。测试对象:主要针对铅酸电池、镍氢电池(锂离子电池反向电压耐受性极差,可能直接损坏)。评估指标:是否漏液、外壳变形;电极是否被腐蚀;反向电压移除后能否恢复部分容量。智能调控电池加压测试,根据电池特性自动调整压力参数。湖北叠片电池加压测试公司推荐

环境因素对电池加压测试结果具有影响,其中温度、湿度是影响因子。高温环境下,电池内部化学反应速率加快,加压时更易引发电解液分解和热失控,测试极限耐压值会低于常温环境;低温环境下,电解质离子传导能力下降,电池内阻增大,加压时电压波动幅度更大,可能出现“假性耐压不足”的现象;高湿度环境下,若电池密封性存在缺陷,水分易渗入电池内部,加压时会引发电极氧化、短路等问题,影响测试准确性。因此,加压测试通常需在标准环境条件(温度25℃±2℃,湿度45%-75%)下开展,或明确标注环境参数。陕西锂电池加压测试价格便捷操作电池加压测试,简单几步,即可完成复杂测试流程。

测试参数的设定直接影响结果的有效性。关键参数包括:压力值(通常为电池重量的数百至上千倍,如车用电池可能要求100kN以上)、加压速率(快速或慢速挤压模拟不同事故场景)、压头形状(常用φ32mm圆柱、棱柱或仿形压头模拟真实挤压物)、加压方向(垂直于电极片方向易引发短路)以及环境温度(常设置-40°C至60°C范围以考察温度影响)。测试前需对电池进行标准充放电(如SOC 100%),因为满电状态电池能量比较高、风险比较大。参数设定需参考标准,并结合实际应用中严酷的工况进行验证。

电池加压测试中的常见失效模式主要包括内短路、热失控、电解液分解、电极腐蚀及壳体破损。内短路多由加压导致隔膜击穿,使正负极直接接触引发,表现为电流骤升、温度急剧升高;热失控是过压下电解液分解、电极反应加剧释放大量热量,形成“热量累积-反应加速”的恶性循环,终导致电池燃烧、;电解液分解会产生气体,导致电池鼓包、漏液,同时降低电池离子传导能力;电极腐蚀则表现为正极材料氧化、负极材料锂析出,导致电池容量大幅衰减;壳体破损多由内部气体压力过大或温度过高导致,破坏电池密封性。灵活布局电池加压测试,可根据场地空间灵活调整设备摆放。

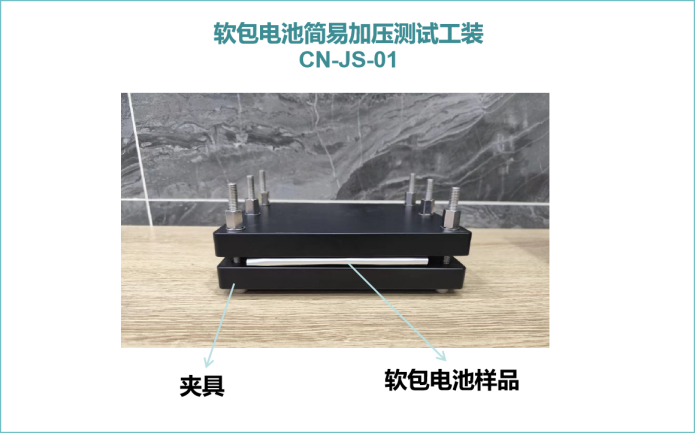

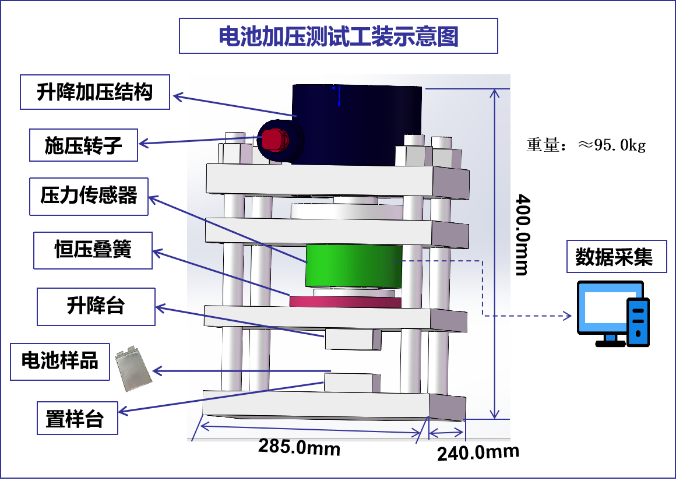

电池加压测试设备通常包括高精度的压力传感器、位移监测系统和安全防护装置。现代测试系统采用伺服电机控制,能够实现精确的压力施加和实时数据采集。测试过程中,系统会监测电池的厚度变化、电压波动、温度变化以及任何异常的气体排放。为了确保测试安全,设备通常配备防爆压力释放装置、烟雾排放系统和防爆链条等安全功能。这些先进的功能配置使得测试过程既精确又安全,能够有效预防测试过程中可能发生的危险情况。在电池加压测试中,不同封装形式的电池需要采用不同的测试策略。圆柱形电池通常需要测试其径向和轴向的抗压能力,方形电池主要测试其宽面的抗压性能,而软包电池则需要特别关注其膨胀抑制作用。测试时,电池被放置在两个平行平板之间,垂直于极板方向施加压力。对于圆柱形电池,压力施加方向应与其纵轴平行;对于方形和软包电池,则主要对宽面进行挤压测试。纽扣电池采用上下两面平行于平板的挤压方式进行测试。经济实用电池加压测试,性价比高,为企业节约测试成本。天津硅电池加压测试价格

智能反馈电池加压测试,实时反馈测试情况,及时调整测试策略。湖北叠片电池加压测试公司推荐

电池加压测试面临多项技术挑战。首先,电池行为的非线性使得失效预测困难,微小结构差异可能导致结果离散。其次,测试的一致性受夹具对齐、压力分布均匀性影响。第三,大型电池包测试成本高昂,且难以实现全尺寸挤压。此外,新材料体系(如固态电池)的测试方法尚未标准化,其失效机理与传统液态电池不同。还有,测试速度与真实性平衡:快速加压可能掩盖缓慢变形引发的风险。解决这些挑战需要更精密的设备、多尺度仿真与测试的结合,以及行业间的数据共享。湖北叠片电池加压测试公司推荐