商机详情 -

石家庄锂离子电池加压测试公司推荐

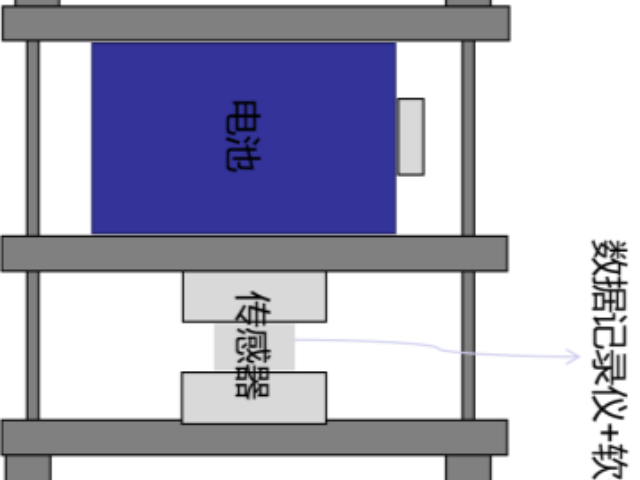

电池加压测试面临多项技术挑战。首先,电池行为的非线性使得失效预测困难,微小结构差异可能导致结果离散。其次,测试的一致性受夹具对齐、压力分布均匀性影响。第三,大型电池包测试成本高昂,且难以实现全尺寸挤压。此外,新材料体系(如固态电池)的测试方法尚未标准化,其失效机理与传统液态电池不同。还有,测试速度与真实性平衡:快速加压可能掩盖缓慢变形引发的风险。解决这些挑战需要更精密的设备、多尺度仿真与测试的结合,以及行业间的数据共享。稳定输出电池加压测试,压力输出平稳,确保测试过程顺利进行。石家庄锂离子电池加压测试公司推荐

锂离子电池作为当前主流储能与动力电源,其加压测试具有明确的行业规范和技术要点。由于锂离子电池电解液易在过压下分解产生气体,导致电池鼓包、燃烧,测试时需重点控制加压电压不超过电池正极材料的氧化电位(如三元锂正极通常不超过4.5V)。测试过程中需实时监测电池表面温度变化、电压回落速率及气体产生量,若出现温度骤升、电压骤降等异常,需立即终止测试并启动安全防护。此外,锂离子电池循环后的加压测试,还能评估电池老化后耐压性能的衰减规律,为电池寿命预测提供依据。石家庄锂离子电池加压测试公司推荐耐用材质电池加压测试,选用耐磨抗冲击材料,延长设备寿命。

电池加压测试广泛应用于多个行业。电动汽车领域是应用场景,测试模拟车辆碰撞时电池包受挤压的情形,直接影响整车安全评级;储能系统需评估电池堆叠或集装箱运输中的抗压能力;消费电子产品(如手机、笔记本电脑)虽采用较小电池,但仍需通过挤压测试以防日常使用风险;航空航天领域对电池的机械鲁棒性要求极高,测试条件更为严苛。此外,回收处理环节也通过加压测试评估废旧电池的稳定性,确保拆解安全。不同场景的测试标准差异体现了风险导向的设计思路。

电池加压测试与计算机仿真技术的结合为电池设计提供了新的工具。通过有限元分析等数值模拟方法,可以预测电池在不同压力条件下的应力分布和变形情况。这些仿真结果可以指导加压测试的参数设置,优化测试方案。同时,测试结果也可以用于验证和修正仿真模型,形成测试与仿真相结合的闭环优化流程。这种方法不仅提高了测试效率,还能为电池的结构设计提供理论指导。电池加压测试在电池回收和二次利用领域也发挥着重要作用。通过加压测试可以评估退役电池的结构完整性和剩余性能,为电池的梯次利用提供依据。对于无法继续使用的电池,加压测试有助于确定其拆解和回收的工艺参数。测试过程中需要特别关注电池在压力作用下可能释放的有害物质,确保测试过程的环境友好性和操作人员的安全。可靠电池加压测试,稳定施压系统,保障测试连贯性,降低误差风险。

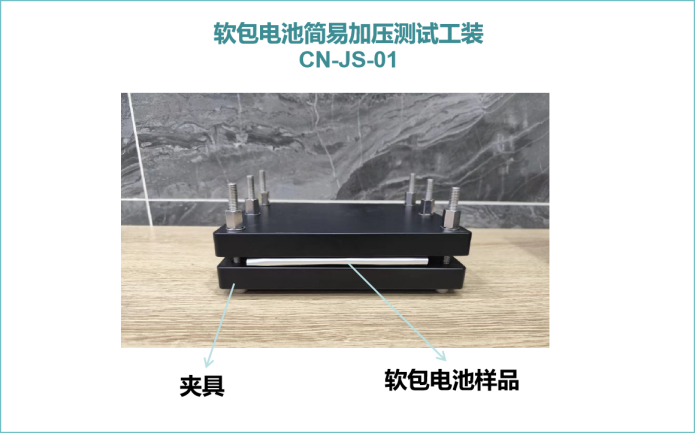

在电池生产过程中,加压测试可作为抽样检验手段,监控制造一致性。例如,检测电极涂布不均匀、卷芯对齐度差或壳体焊接缺陷等问题,这些问题可能在测试中提前暴露。通过统计过程控制(SPC),分析批量测试中的失效压力分布,可反馈至生产端调整工艺参数。此外,在线非破坏性压力测试技术正在探索中,旨在对每个电池进行快速筛查。将加压测试纳入质量体系,不仅能降低售后风险,也有助于建立供应商分级标准,提升产业链整体安全水平。便捷操作电池加压测试,简单几步,即可完成复杂测试流程。安徽实验室电池加压测试公司推荐

高精度电池加压测试,为电池研发与生产提供可靠数据支撑。石家庄锂离子电池加压测试公司推荐

通用操作注意事项安全第一:所有测试必须在单独的安全测试间进行,远离火源和易燃物;操作人员需穿戴全套防护装备(防化服、护目镜、绝缘手套),并提前熟悉应急处理流程(如电解液泄漏用沙土覆盖,起火用 D 类灭火器)。参数校准:压力传感器、电压源、温度记录仪需每半年校准一次,确保测试数据准确(误差需≤±2%)。环境控制:测试环境温度保持 25±5℃,湿度 45%-75%,避免极端环境影响电池状态(如低温可能导致电解液凝固,高温可能加速反应)。重复测试:同一批次样品需至少测试 3 次,以排除个体差异,结果取平均值或 worst-case。石家庄锂离子电池加压测试公司推荐