商机详情 -

安徽什么是功率电子清洗剂技术

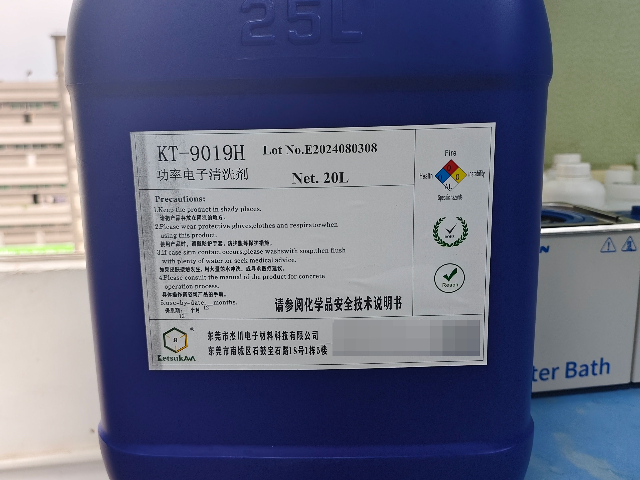

功率电子清洗剂能否去除铜基板表面的有机硅残留,取决于清洗剂的成分与有机硅的固化状态。有机硅残留多为硅氧烷聚合物,未完全固化时呈黏流态,含氟表面活性剂或特定溶剂的水基清洗剂可通过乳化、渗透作用将其剥离;若经高温固化形成交联结构,普通清洗剂难以溶解,需选用含极性溶剂(如醇醚类)的复配型清洗剂,利用相似相溶原理破坏硅氧键,配合超声波清洗的机械力增强去除效果。铜基板表面的有机硅残留若长期附着,会影响散热与焊接性能,质量功率电子清洗剂通过表面活性剂、螯合剂与助溶剂的协同作用,可有效分解有机硅聚合物,同时添加缓蚀剂保护铜基板不被腐蚀。实际应用中,需根据有机硅残留的厚度与固化程度调整清洗参数,确保在去除残留的同时,不损伤铜基板的导电与散热特性。纳米级 Micro LED 清洗剂,精确去除微小杂质,清洁精度超越竞品。安徽什么是功率电子清洗剂技术

SnAgCu无铅焊膏清洗后铜基板出现的白斑,可能是清洗剂腐蚀或漂洗不彻底导致,需结合白斑特性与工艺细节区分:若为清洗剂腐蚀,白斑多呈均匀分布,与铜基板结合紧密,用酒精擦拭难以去除。原因可能是清洗剂pH值超出铜的稳定范围(pH<4或pH>10),酸性过强会导致铜表面氧化生成Cu₂O(砖红色)或Cu(OH)₂(浅蓝色),但混合焊膏中的锡、银离子时可能呈现灰白色;碱性过强则会引发铜的电化学腐蚀,形成疏松的氧化层。此类白斑通过能谱分析(EDS)可见铜、氧元素比例异常(Cu:O≈2:1或1:1)。若为漂洗不彻底,白斑多呈点状或片状,附着较疏松,擦拭后可部分脱落。因SnAgCu焊膏助焊剂含松香树脂、有机胺盐等,若漂洗次数不足(<3次)或去离子水电导率过高(>15μS/cm),残留的助焊剂成分或清洗剂中的表面活性剂会在干燥后析出,形成白色结晶。红外光谱(IR)检测可见C-H、C-O特征峰,印证有机残留。实际生产中,可先通过擦拭测试初步判断:易脱落为漂洗问题,需增加漂洗次数并降低水温(<60℃)减少残留;难脱落则需调整清洗剂pH至6-8,并添加苯并三氮唑等铜缓蚀剂抑制腐蚀。安徽什么是功率电子清洗剂技术环保可降解成分,符合绿色发展理念,对环境友好。

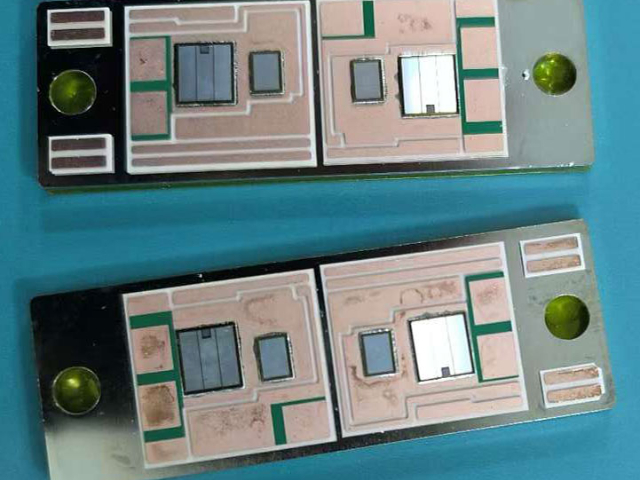

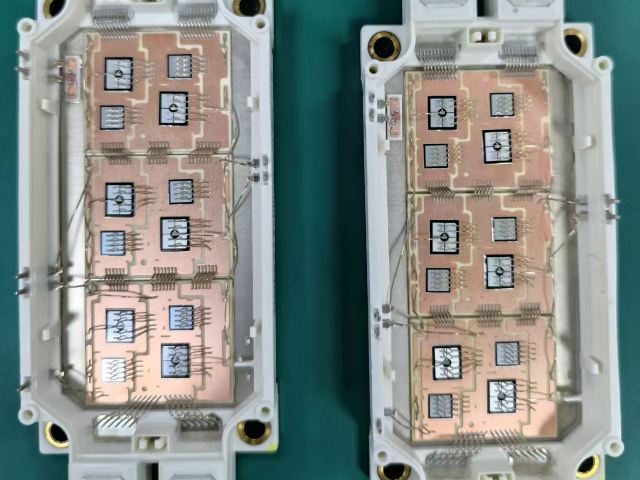

普通电子清洗剂不能随意替代功率电子清洗剂,两者在配方和适用范围上存在本质区别。配方上,普通电子清洗剂多以单一溶剂(如异丙醇、酒精)或低浓度表面活性剂为主,侧重去除轻度灰尘、指纹等污染物,对高温氧化层、焊锡膏残留的溶解力弱;功率电子清洗剂则采用复配体系,含高效溶剂(如乙二醇丁醚)、螯合剂(如EDTA衍生物)和缓蚀剂,能针对性分解功率器件特有的高温碳化助焊剂、硅脂油污,且对铜、铝等金属材质无腐蚀。适用范围上,普通清洗剂适合清洗PCB板表面、连接器等低功率器件,而功率电子清洗剂专为IGBT、MOSFET等大功率器件设计,可应对其高密度引脚缝隙、散热片凹槽内的顽固污染物,且能耐受功率器件清洗时的高温(40-55℃)环境,避免因配方不稳定导致清洗失效。若用普通清洗剂替代,易出现残留去除不彻底、器件腐蚀等问题,影响功率电子设备的可靠性。

功率电子清洗剂的离子残留量超过 1μg/cm² 会明显影响模块的绝缘耐压性能。残留离子(如 Na⁺、Cl⁻、SO₄²⁻等)具有导电性,在模块工作时会形成离子迁移通道,尤其在高湿度环境(相对湿度 > 60%)或温度波动(-40~125℃)下,离子会随水汽扩散,降低绝缘层表面电阻(从 10¹²Ω 降至 10⁸Ω 以下)。当残留量达 1μg/cm² 时,模块爬电距离间的泄漏电流增加 5-10 倍,在 1kV 耐压测试中易出现局部放电(放电量 > 10pC);若超过 3μg/cm²,长期工作后可能引发沿面闪络,绝缘耐压值下降 20%-30%(如从 4kV 降至 2.8kV 以下)。此外,离子残留会加速电化学反应,导致金属化层腐蚀(如铜迁移),进一步破坏绝缘结构。对于高频功率模块(如 IGBT、SiC 模块),离子残留还会增加介损(tanδ 从 0.001 升至 0.01 以上),引发局部过热。因此,行业通常要求清洗剂离子残留量≤0.1μg/cm²,超过 1μg/cm² 时必须返工清洗,否则将明显降低模块绝缘可靠性和使用寿命。利用超声波共振原理,加速污垢脱离,清洗速度提升 50%。

清洗IGBT模块时,中性清洗剂相对更安全。IGBT模块由多种金属和电子元件构成,对清洗条件要求严苛。中性清洗剂pH值在6-8之间,对铝、铜等金属兼容性良好,能有效避免腐蚀。像IGBT模块中的铜质引脚、铝基板,使用中性清洗剂可防止出现金属斑点、氧化等问题,确保模块电气性能稳定,避免因腐蚀导致的短路、断路故障。例如合明科技的中性水基清洗剂,能渗透微小间隙,不腐蚀芯片钝化层。弱碱性清洗剂pH值8-13,虽对助焊剂去除力强,但可能与模块中部分金属发生反应。比如可能导致铝和铜表面产生斑点,即便添加腐蚀抑制剂,仍存在风险。尤其在清洗后若干燥不彻底,碱性残留与水汽结合,易引发电化学迁移,影响模块可靠性。所以,从保护IGBT模块、保障清洗安全角度,中性清洗剂是更推荐择。采用环保可降解包装材料,践行绿色发展理念。深圳浓缩型水基功率电子清洗剂技术指导

对复杂电路系统有良好兼容性,清洗更放心。安徽什么是功率电子清洗剂技术

去除功率LED芯片表面助焊剂飞溅且不损伤镀银层,需兼顾清洗效率与银层保护,重要在于选择温和介质与精细工艺控制。助焊剂飞溅多为松香基树脂、有机酸及活化剂残留,呈半固态附着,银层(厚度通常1-3μm)易被酸性物质腐蚀(生成Ag₂S)或碱性物质氧化(形成AgO)。需采用弱碱性中性清洗剂(pH7.5-8.5),含非离子表面活性剂(如C12-14脂肪醇醚)与有机胺螯合剂(如三乙醇胺),既能乳化松香树脂,又可络合有机酸,且对银层腐蚀率<0.01μm/h。清洗工艺采用“低压喷淋+低频超声”组合:先用0.1-0.2MPa去离子水喷淋,冲掉表面松散飞溅;再投入清洗剂中,以28kHz超声波(功率20-30W/L)作用3-5分钟,利用空化效应剥离缝隙残留;然后经3次去离子水(电导率≤10μS/cm)漂洗,避免清洗剂残留。干燥采用60-70℃热风循环(风速<1m/s),防止银层高温变色。清洗后通过X射线荧光测厚仪检测,银层厚度变化≤0.05μm,光学显微镜下无腐蚀点,可满足LED封装的键合可靠性要求。安徽什么是功率电子清洗剂技术