商机详情 -

广州CCD设备

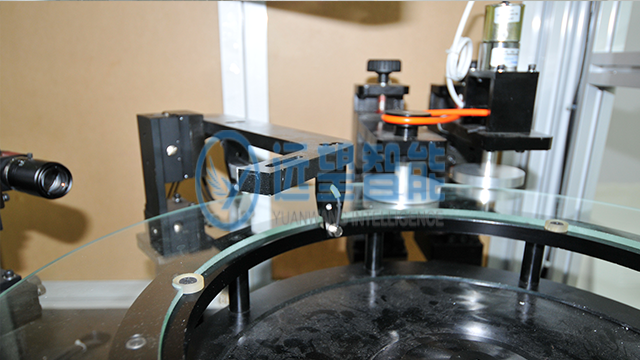

在半导体引线键合检测环节,CCD设备实现键合质量的精确评估。其高精度光学视觉系统可清晰采集引线键合点的图像,结合自主开发的关键算法,检测键合点的直径、高度、位置偏差等参数,以及引线的弧度、断裂等缺陷。智能补偿技术的灯光灰度自适应功能,可应对键合点微小尺寸带来的成像挑战,确保图像采集质量。传统算法与AI深度集成后,设备具备灰度值分析能力,可评估键合点的焊接强度。该设备检测精度高、速度快,为半导体引线键合工艺的质量管控提供关键支撑,保障半导体器件的电气连接可靠性。智能补偿技术提升CCD设备,在振动环境下的检测稳定性。广州CCD设备

物流行业的包裹外观检测与二维码识别一体化场景中,CCD设备实现高效智能分拣。设备搭载的高精度光学视觉系统,可同时完成包裹二维码解码与外观缺陷检测,自主开发的关键算法确保二维码识别的快速性与准确性,即使包裹存在褶皱、污损也能稳定识别。智能补偿技术的灯光灰度自适应功能,可应对仓库复杂光影环境,保障检测稳定性。传统算法与AI深度集成后,设备可识别包裹的破损、漏封等缺陷,实现“识别-分拣-质检”一体化。该应用大幅提升物流分拣的综合效率,降低人工干预成本。广州CCD设备传统算法与AI协同,提升CCD设备电子元件灰度值分析精度。

汽车零部件中的喷油嘴检测,依赖CCD设备的精密测量能力保障燃油喷射效率。设备的高精度光学视觉系统可捕捉喷油嘴喷孔的细微形态,自主开发的关键算法可精确测量喷孔直径、圆度、位置度等关键参数,误差控制在±0.001mm以内。智能补偿技术的灯光灰度自适应功能,可应对喷孔微小尺寸带来的成像挑战,确保图像采集质量。通过传统算法与AI深度集成,设备可识别喷孔内的堵塞、毛刺等缺陷,自动生成检测报告。该应用有效提升喷油嘴检测的智能化水平,保障发动机的燃油经济性与排放达标。

汽车零部件中的安全带卷收器检测,借助CCD设备保障驾乘安全。设备的高精度光学视觉系统可清晰采集卷收器的结构图像,自主开发的关键算法可检测卷收器齿轮的尺寸偏差、齿面缺陷,以及卷带轴的直线度、圆度等参数。智能补偿技术的灯光灰度自适应功能,可应对卷收器内部复杂结构带来的光影干扰,确保检测精确度。通过传统算法与AI深度集成,设备可识别卷收器表面的裂纹、磕碰等缺陷,自动生成检测报告。该应用为汽车安全带系统的质量管控提供关键保障,提升驾乘安全系数。CCD设备借助灯光灰度自适应,检测电子打印机滚筒划痕。

新能源汽车的动力电池管理系统(BMS)检测中,CCD设备保障电池管理的精确性。设备搭载的高精度光学视觉系统,可清晰采集BMS电路板的图像,结合自主开发的关键算法,检测电路板的线路缺陷、元件焊接质量、尺寸偏差等问题。智能补偿技术中的模块化视觉设计,可适配不同规格的BMS检测需求。通过传统算法与AI深度集成,设备具备灰度值分析与字符识别能力,可自动校验电路板上的元件标识与丝印信息。该检测方案为BMS的生产质量管控提供关键支撑,保障电池管理系统的精确运行。CCD设备融合AI算法,精确分析半导体封装体溢胶缺陷。广州CCD设备

自主核心算法支撑CCD设备,快速校验汽车零部件字符标识。广州CCD设备

汽车制动系统的刹车片检测中,CCD设备保障制动安全的关键性能。其高精度光学视觉系统可清晰采集刹车片表面图像,自主开发的关键算法可完成刹车片厚度、尺寸的精确测量,以及表面裂纹、掉块、污染等缺陷的多方面检测。智能补偿技术中的模块化视觉设计,可适配不同车型刹车片的检测需求,切换便捷。通过传统算法与AI深度集成,设备可分析刹车片的灰度值变化,评估材料均匀性。该检测方案覆盖2D视觉检测关键需求,为汽车制动系统的质量管控提供关键支撑,降低了制动故障风险。广州CCD设备