商机详情 -

内饰件喷胶设备价格实惠

涂胶设备在汽车内饰布料喷胶工艺中的适配性设计,有效解决了布料易变形、喷胶均匀性难控制的行业痛点。针对布料的柔性特性,转台式双工位的固定机构采用 “真空吸附 + 弹性压条” 组合方案:工作台面均匀分布直径 0.5mm 的吸附孔(吸附压力 - 0.07MPa),将布料平整吸附固定,边缘用硅胶弹性压条(硬度 50 Shore A)轻压,防止布料在喷胶过程中因气流扰动产生褶皱。双机器人喷胶时采用 “宽幅扫掠 + 速度补偿” 策略:喷枪喷幅调至 45-60°,机器人以 800-1000mm/s 高速沿布料长度方向扫掠喷胶,同时根据布料幅宽(如 1.5m 宽顶棚布料)自动补偿路径重叠量(10%),确保胶层无漏喷区域。胶水雾化颗粒控制在 100-200μm 范围内,形成细腻的雾状胶层,避免大颗粒胶水在布料表面形成 “胶点” 影响外观。胶水称重系统根据布料单位面积胶量需求(如 20g/㎡),动态调节供胶量,例如 1.2㎡门板布料的喷胶量准确控制在 24±0.7g 范围内。汽车内饰涂胶设备的胶水称重精密计量系统,确保塑料包覆前喷胶量准确。内饰件喷胶设备价格实惠

涂胶设备的防爆除尘预警系统在粉尘浓度超标时的分级处理机制,确保了处理过程的安全性与有效性。系统将粉尘浓度分为三个等级:一级预警(30-50mg/m³)、二级预警(50-100mg/m³)、三级预警(>100mg/m³),不同等级对应不同的处理措施。一级预警时,系统自动提升吸尘风机功率(从 50% 升至 70%),同时开启粉尘振动清理装置(振动频率 50Hz),清理过滤器表面的粉尘,提升过滤效率;二级预警时,除提升风机功率至 100% 外,自动关闭喷胶系统的胶水供应,暂停喷胶作业,避免继续产生粉尘,同时启动车间的备用吸尘系统(风量 3000m³/h);三级预警时,立即触发紧急停机(切断设备总电源),启动车间的喷淋降尘系统(喷淋量 5L/min),同时打开所有防爆排风扇,快速降低粉尘浓度,直至浓度降至 30mg/m³ 以下。系统还具备 “粉尘浓度趋势预测” 功能,通过分析过去 10 分钟的浓度变化曲线(如浓度以 5mg/m³/min 的速度上升),提前 5 分钟预测可能触发的预警等级,操作人员可提前采取措施(如手动清理过滤器),避免浓度超标。通过分级处理与趋势预测,粉尘浓度超标的处理成功率达 98%,处理时间从 15 分钟缩短至 5 分钟,车间粉尘浓度长期稳定在安全范围内。内饰件喷胶设备价格实惠涂胶设备的胶水清洗系统,兼容水性、溶剂型胶水在塑料喷胶后的清洁。

涂胶设备的防爆除尘预警系统在多设备集群生产中的联动控制,构建了车间级的安全防护网络。系统采用工业以太网将多台涂胶设备的防爆除尘预警模块连接至车间监控中心,监控中心的 SCADA 系统实时显示每台设备的可燃气体浓度、粉尘浓度、设备运行状态(如 “正常”“一级预警”“二级预警”)。除尘系统采用 “集中吸尘 + 分区控制” 模式:多台设备共用一套中心负压吸尘系统(负压 - 0.08MPa),每台设备的吸尘管路配备电动阀门,SCADA 系统根据各设备的粉尘浓度数据,动态调节阀门开度(如粉尘浓度高的设备阀门开至 100%,低的开至 50%),实现吸尘能量的合理分配。通过集群联动控制,车间内的可燃气体浓度始终控制在 20% LEL 以下,粉尘浓度≤25mg/m³,较单设备单独控制时的安全冗余度提升 50%,同时中心吸尘系统的能耗降低 30%。

涂胶设备的胶水清洗系统在胶水类型频繁切换时的效率优化,解决了传统清洗耗时过长导致的生产中断问题。系统采用 “预清洗 + 主清洗 + 验证” 三阶段流程优化:预清洗阶段,根据待更换胶水类型,自动向管路注入少量兼容溶剂(如从溶剂型胶切换至水性胶时,注入 50ml 异丙醇),快速溶解管路内残留的胶水主成分,预清洗时间只需 30 秒;主清洗阶段,注入足量清洗溶剂(如 200ml),循环清洗管路与喷嘴,同时启动超声波清洗(功率 300W),加速顽固残留胶水的溶解,主清洗时间从传统的 2 分钟缩短至 1 分钟;验证阶段,自动喷射 3 次清洗溶剂,通过视觉相机拍摄喷射的雾状形态,若雾状均匀无杂质,判定清洗合格,验证时间 30 秒。整个清洗流程总时间控制在 2 分钟以内,较传统流程(5 分钟)效率提升 60%。针对常用的 3-5 种胶水类型,系统预设 “清洗溶剂组合方案”,如溶剂型胶→热熔胶的切换,预设 “乙酸乙酯 + 高温去离子水” 的清洗组合,无需操作人员手动选择溶剂。汽车内饰涂胶设备转台式双工位 + 双机器人,实现皮革包覆前喷胶高效联动。

涂胶设备的胶水清洗系统在水性胶水喷胶后的环保处理优化,解决了水性胶水清洗废水的排放污染问题,符合汽车行业绿色生产要求。针对水性胶水清洗废水含 “残留胶水、表面活性剂” 特点,系统新增 “废水处理模块”,采用 “混凝沉淀 + 超滤” 双阶段处理工艺:第一阶段,向清洗废水中加入聚合氯化铝混凝剂(浓度 5%),搅拌反应 10 分钟,使水中悬浮的胶水颗粒形成絮体沉淀(沉淀效率 90% 以上);第二阶段,沉淀后的上清液进入超滤膜组件(孔径 0.01μm),过滤去除水中残留的小分子表面活性剂与胶体杂质,出水水质达到 GB/T 19923-2005《城市污水再生利用 工业用水水质》标准。处理后的再生水可循环用于胶水清洗的预清洗阶段(占总用水量的 60%),只需补充少量新鲜去离子水,节水率达 55% 以上。此外,清洗系统的溶剂回收罐采用 “防爆型加热蒸馏装置”,对溶剂型胶水的清洗溶剂进行蒸馏提纯(回收率 85%),提纯后的溶剂纯度达 99%,可重复用于主清洗阶段。通过废水循环与溶剂回收,设备每年减少废水排放 120 吨,溶剂消耗成本降低 40%,同时避免了清洗废水直接排放导致的环境污染,获得汽车厂家的环保认证。汽车内饰涂胶设备喷枪压力 < 0.6MPa,配合雾化颗粒,实现布料均匀喷胶。内饰件喷胶设备价格实惠

涂胶设备雾化颗粒 50-200μm,可根据布料材质调整,优化包覆前喷胶质量。内饰件喷胶设备价格实惠

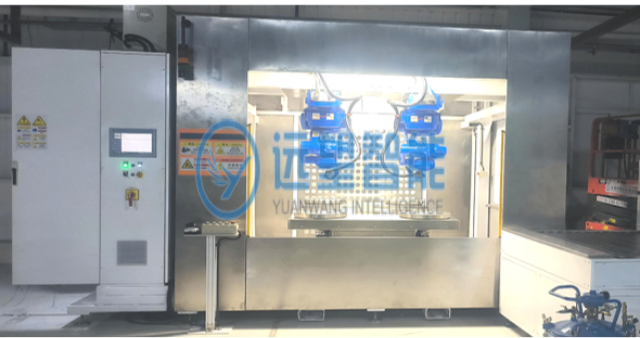

涂胶设备的双机器人喷胶系统,为汽车内饰多材质喷胶提供了高精度与高灵活性的解决方案。系统配置两台六轴工业机器人(如 KUKA KR 6 R900),工作半径覆盖转台式双工位的全部喷胶区域,机器人重复定位精度达 ±0.05mm,确保喷胶路径的一致性。机器人速度可在 500-1000mm/s 范围内无级调节,针对不同内饰件特性动态适配:处理大面积布料(如汽车顶棚布料)时,采用 1000mm/s 高速喷胶,配合 60° 宽喷幅,实现 15 秒内完成 1.2㎡面积的均匀喷胶;处理精细塑料件(如空调出风口塑料框架)时,切换至 500mm/s 低速模式,搭配 15° 窄喷幅,准确沿框架边缘喷胶,避免胶水溢出至非粘接区域。两台机器人采用 “分区协同” 作业模式,通过 PLC 编程预设协作逻辑:例如处理汽车门板时,机器人 1 负责门板边缘轮廓的喷胶(路径复杂,需窄喷幅),机器人 2 负责门板平面区域的喷胶(路径规整,需宽喷幅),两者作业无干涉,喷胶效率较单机器人提升 90%。同时,机器人末端搭载自动喷枪清洁装置,每完成 10 批次喷胶后自动清洁喷嘴,防止胶水固化堵塞,确保雾化颗粒稳定控制在 50-200μm 范围内,为后续包覆工艺提供均匀的胶层基础。内饰件喷胶设备价格实惠