商机详情 -

广州高效率塑料加工

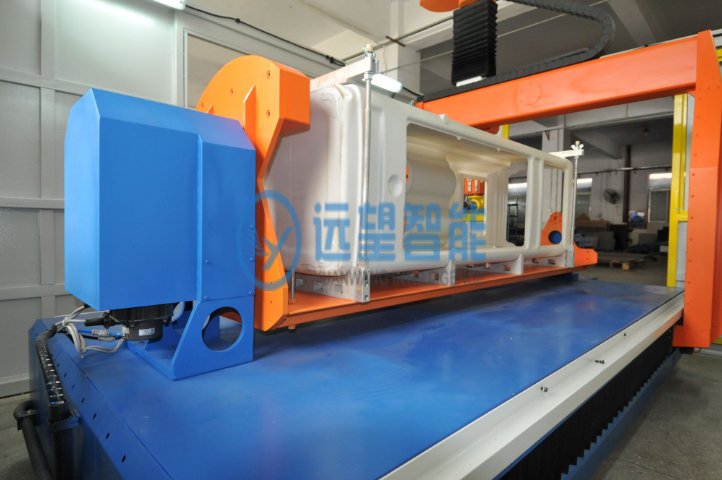

五轴塑料加工中心 ±0.01mm 的定位精度,为汽车中控面板的精密结构加工提供了可靠保障。汽车中控面板需集成触控屏、空调按键、储物槽等多种结构,其中触控屏安装槽的尺寸精度(长 200mm× 宽 120mm× 深 5mm)和位置精度直接影响触控屏的装配效果与使用体验,传统设备加工的安装槽常因定位误差(≥0.02mm)导致触控屏与面板间隙不均,影响外观与防尘性能。五轴塑料加工中心通过海德汉 LS 186 系列光栅尺(分辨率 0.001mm)与数控系统的误差补偿功能(包含热误差、几何误差补偿),将定位精度稳定控制在 ±0.01mm 以内。加工中控面板的 ABS 基材时,设备采用直径 8mm 的立铣刀,通过 X/Y 轴的精密定位,一次性铣削出触控屏安装槽,槽口的平面度误差≤0.005mm,垂直度误差≤0.008mm;同时,针对面板上的 φ3mm 按键孔,通过 Z 轴的准确进给(重复定位精度 ±0.005mm),确保孔径误差≤0.005mm,孔位间距误差≤0.01mm。加工完成后,通过三坐标测量仪检测,中控面板的关键尺寸合格率达 100%,触控屏装配间隙可稳定控制在 0.05-0.1mm 范围内,完全满足汽车行业的装配公差要求,明显提升中控面板的整体质感与使用可靠性。五轴塑料加工中心伺服驱动响应快,适应汽车塑料件动态加工需求。广州高效率塑料加工

在汽车门板扶手的加工中,五轴塑料加工中心的多角度加工能力可完美适配其复杂的人机工程曲面。门板扶手需贴合手掌轮廓,包含弧形握持面(曲率半径 R50mm)、储物槽(深度 15mm)、按键安装孔(φ5mm),且采用软质 ABS 材料(邵氏硬度 D60),加工过程中易因切削力过大产生凹陷变形。传统加工方式需分两次装夹:先加工握持面,再翻转加工储物槽与按键孔,易导致握持面与按键孔的位置度偏差≥0.03mm,影响按键装配与使用手感。五轴塑料加工中心通过 A 轴的多角度调整(0°-90°),可在一次装夹中实现扶手的全维度加工:加工握持面时,A 轴旋转 25° 使刀具垂直于曲面法线方向,减少切削力(控制在 30N 以内),避免材料凹陷;加工储物槽时,A 轴旋转 70° 配合 Z 轴进给,准确铣削出深度 15mm、宽度 30mm 的槽体,槽底平面度误差≤0.01mm;加工按键孔时,A 轴回正,通过 X/Y 轴的精密定位,确保孔位间距误差≤0.01mm。同时,设备针对软质 ABS 材料的特性,优化切削参数(主轴转速 26000rpm,进给率 900mm/min,背吃刀量 0.3mm),避免材料熔融粘连,加工后的扶手表面粗糙度 Ra≤0.6μm,无凹陷、毛刺等缺陷,按键装配后间隙均匀(≤0.05mm),使用手感流畅,完全满足汽车内饰的人机工程学要求。北京高效率塑料加工五轴塑料加工中心定位精度达 ±0.01mm,满足汽车精密零部件要求。

五轴塑料加工中心对 PC 材料的高效加工能力,使其成为汽车灯罩加工的关键设备。PC 材料因具备强度高(冲击强度 60kJ/m²)、透光率高(≥88%)和耐候性,是汽车前大灯、尾灯罩的主流选材,但 PC 材料加工难度大:一是易因切削热过高产生应力开裂(加工温度超过 100℃风险明显增加);二是灯罩曲面复杂(包含自由曲面、棱镜结构),需保证高精度以确保光学性能。五轴塑料加工中心针对 PC 灯罩的加工需求,采用专项技术方案:主轴选用 30000rpm 高速电主轴,配合内冷式刀具(冷却介质为压缩空气,压力 0.6MPa),实时带走切削热,加工区域温度控制在 70℃以内,避免 PC 材料应力开裂;通过 5 轴联动功能,配合 UG 软件的曲面优化算法,生成平滑的刀具路径,使直径 10mm 的球头铣刀一次性完成灯罩的自由曲面、棱镜槽(宽 0.5mm,深 0.3mm)加工,曲面轮廓度误差≤0.015mm,棱镜槽位置度误差≤0.01mm,可大幅提升汽车灯罩的生产效率与质量稳定性。

五轴塑料加工中心的高速切削与智能路径优化功能,为汽车尾翼的塑料装饰罩加工提供了高效解决方案。装饰罩采用 PC/ABS 合金材料,包含流线型曲面、LOGO 凹槽,传统设备加工周期≥40 分钟。五轴塑料加工中心配备 30000rpm 高速电主轴,进给率 1200mm/min,通过高速切削减少加工时间;同时,智能路径优化功能规划合适的路径,空程时间减少 60%,加工周期从 40 分钟缩短至 18 分钟;加工后的装饰罩表面粗糙度 Ra≤0.8μm,LOGO 凹槽位置度误差≤0.01mm,外观与精度均满足汽车尾翼的装配要求,合格率达 99.5%。五轴塑料加工中心兼容 PC 工程塑料,适配汽车内外饰塑料部件加工。

五轴塑料加工中心的 4 轴同步插补功能,提升了汽车门板储物袋挂钩的加工精度与效率。挂钩采用 PA66 材料,包含挂钩主体(尺寸 50mm×30mm×20mm)、安装孔(φ6mm),要求安装孔的位置度误差≤0.015mm,否则会导致挂钩松动脱落。传统设备需分两次装夹加工,装夹误差≥0.02mm,合格率只有88%。五轴塑料加工中心通过 4 轴同步插补(X/Y/Z 轴与 A 轴同步运动),一次性完成挂钩的全工序加工,A 轴旋转 45° 配合 X 轴进给,加工挂钩的倾斜侧面,安装孔位置度误差≤0.01mm;同时,高速切削(主轴转速 28000rpm)减少刀具磨损,挂钩的表面粗糙度 Ra≤0.6μm,合格率提升至 99.5%,单件加工时间从 20 分钟缩短至 10 分钟。五轴塑料加工中心 ±0.01mm 定位精度,适配汽车塑料精密齿轮加工。厂家塑料加工解决方案

五轴塑料加工中心多角度加工,满足汽车内饰件人机工程造型。广州高效率塑料加工

五轴塑料加工中心对尼龙材料的加工适配性,使其能高效处理汽车底盘的塑料护板支架。支架采用 PA66+GF30 材料,包含多个安装孔(φ12mm)、加强筋(厚度 6mm),传统设备加工周期≥40 分钟,且刀具磨损快。五轴塑料加工中心采用强度高的硬质合金刀具,主轴转速 28000rpm,进给率 1000mm/min,加工周期从 40 分钟缩短至 17 分钟;同时,4 轴同步插补功能确保安装孔的位置度误差≤0.01mm,加强筋的平行度误差≤0.015mm,支架的耐冲击性达标,合格率达 99.3%。广州高效率塑料加工