商机详情 -

深圳高速运转汽车油箱生产线安装

ST3 阶段的动态补偿功能在应对油箱微小变形时展现出强大的适应性,保证了焊接质量的稳定性。在生产、运输或前序加工过程中,油箱可能会因受力、温度变化等因素产生微小的变形,这种变形若不加以补偿,会导致焊接位置偏移,影响焊接质量。动态补偿功能通过实时监测焊接过程中机器人与油箱的相对位置变化,识别油箱的变形情况,并根据变形量自动调整焊接路径和机器人姿态。例如,当检测到油箱某一区域存在微小凸起时,系统会控制机器人适当调整焊接角度和位置,确保焊枪始终对准正确的焊接位置。这种对微小变形的动态适应能力,使得生产线能够容忍一定程度的工件变形,提高了生产的容错性和产品质量的稳定性。ST3 焊接基准自标定功能消除设备长期运行基准漂移。深圳高速运转汽车油箱生产线安装

ST4 阶段集成的智能检测系统,是汽车油箱柔性生产线保证产品质量的重要环节。该系统采用了先进的检测设备和算法,能够对加工完成的油箱进行准确的检测,包括尺寸精度、焊接质量、密封性等多项指标。智能检测系统通过自动化的检测流程,避免了人工检测带来的主观性和误差,提高了检测的准确性和效率。检测完成后,系统能够自动根据检测结果分拣出良品和不良品,并将良品进行装箱,不良品则进行标记和隔离,以便后续处理。智能检测系统的应用,确保了出厂产品的质量,提高了客户的满意度。深圳高速运转汽车油箱生产线安装ST2 同步移栽技术 3 秒内将油箱传送至待加工点位。

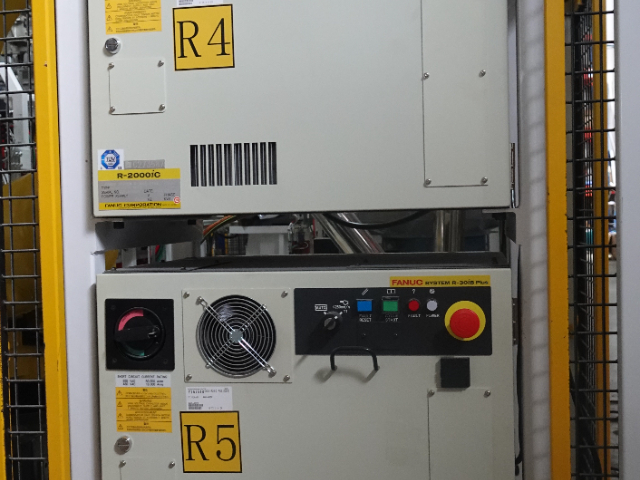

在汽车油箱柔性生产线中,新能源汽车燃油箱的焊接打孔工序展现出高度的自动化与智能化。该生产线优势在于机器人配备的全自动换型系统,这一系统可支持多达六款型号的油箱在 30 秒内完成全流程无人切换,极大地提升了生产的灵活性和效率。生产线设置有 ST1、ST2、ST3 和 ST4 四个工位,从入口处的高精度扫码识别型号开始,就能准确定位油箱类型,为后续各环节的加工提供准确依据。同时,泵口温度在线监测功能实时运行,确保在加工过程中泵口处于适宜的温度范围,保障加工质量。无论是型号的快速切换,还是关键参数的实时监测,都体现了该生产线在自动化和智能化方面的很好性能,为新能源汽车燃油箱的高质量生产奠定了坚实基础。

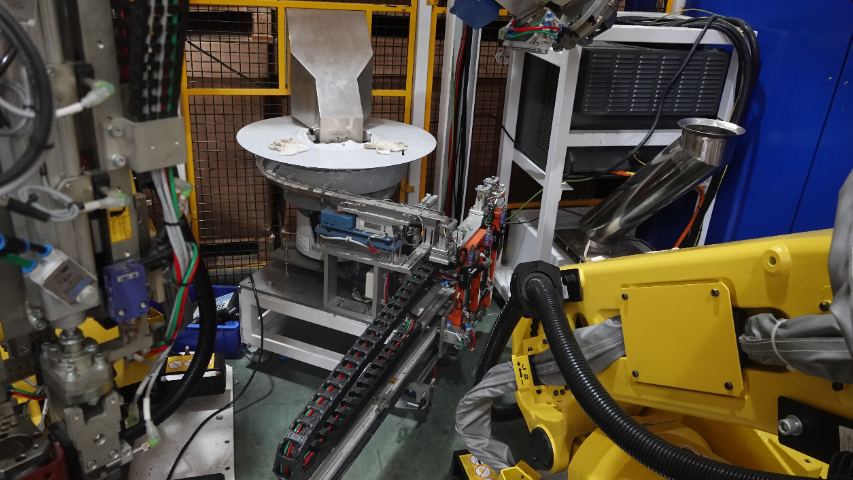

ST2 阶段的送料机构与机器人的协同运作,展现了汽车油箱柔性生产线高度的自动化协同能力。送料机构能够根据生产节奏自动将所需的加工物料输送至指定位置,确保机器人能够及时取件。机器人则通过精确的定位和抓取动作,自动从送料机构上取件,并将其准确地放置在油箱的待加工位置。这种协同运作模式消除了人工送料和取件带来的延迟和误差,使整个加工过程更加连贯和高效。同时,送料机构和机器人的动作精度都经过了严格的校准,确保了物料的供给和放置位置的准确性,为后续的无屑切孔和精密焊接提供了良好的基础。快速换型能力帮助企业快速响应市场需求变化。

ST1 阶段作为汽车油箱柔性生产线的起始环节,承担着重要的加工任务。智能物流系统在此发挥关键作用,它能够自动将油箱输送至指定位置,并实现自动夹紧,整个过程无需人工干预,既提高了效率,又降低了人为操作带来的误差。机器人集成的力 - 位传感自适应浮动开孔单元是该阶段的关键装备,它能够执行泵口微米级的精密加工,确保开孔的精度和质量满足高标准要求。高可靠性定向供料单元则负责物料的准确供给,同时实时验证物料状态,确保在加工过程中不会出现物料差错,实现零差错生产。此外,废料同步自动回收检测功能不仅保持了生产环境的整洁,还能对废料进行检测,为生产过程的优化提供数据支持。ST3 自适应调节焊接路径与参数,动态补偿偏差。深圳高速运转汽车油箱生产线安装

ST1 供料单元实时验证物料状态,源头把控质量。深圳高速运转汽车油箱生产线安装

ST4 阶段的人工辅助上料与智能检测系统的信息交互,提高了异常处理的效率和准确性。当人工辅助上料过程中发现油箱存在明显外观缺陷或异常时,操作人员可以通过工位旁的 HMI 界面记录异常信息并上传至智能检测系统;智能检测系统在对该油箱进行检测时,会重点关注操作人员标记的异常区域,进行更细致的检测和分析。同时,智能检测系统发现的检测结果也会实时反馈给操作人员,若检测结果与操作人员标记的异常一致,系统会自动归类处理;若存在差异,会提示操作人员进行复核。这种信息交互机制,实现了人工经验与自动化检测的优势互补,提高了异常识别的准确性和处理效率,减少了不合格品的流出风险。深圳高速运转汽车油箱生产线安装