商机详情 -

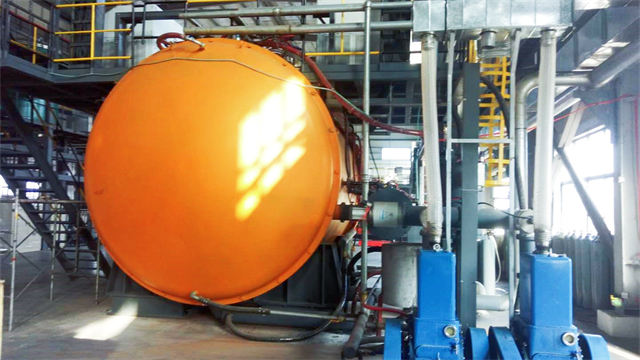

西藏超高温石墨化炉

气氛控制系统在高温石墨化炉中发挥着不可或缺的作用,它为材料的石墨化过程营造适宜的气体环境。通常,石墨化过程在惰性气体氛围下进行,如氮气、氩气等。这些惰性气体能够有效隔绝氧气,防止材料在高温下发生氧化反应,确保石墨化过程顺利进行。而气氛控制系统通过精确控制气体的流量、压力和成分,维持炉内稳定的气氛条件。在一些特殊的石墨化工艺中,还可能需要向炉内通入特定比例的反应气体,以促进材料的结构转变与性能优化。例如,在制备某些具有特殊性能的石墨材料时,通过控制气氛中微量气体的含量,可精确调控材料的晶体结构和杂质含量,从而获得理想的产品性能。高温石墨化炉的炉体采用双层水冷结构,保障操作安全性。西藏超高温石墨化炉

连续式高温石墨化炉作为一种新型设备,与传统间歇式石墨化炉相比,具有明显的优势。在连续式石墨化炉中,待处理材料能够连续不断地进入炉内,依次经过预热、升温、石墨化和冷却等区域,实现连续化生产。这种生产方式提高了生产效率,减少了设备的启停次数,降低了能源消耗和设备磨损。例如,在电池负极材料的大规模生产中,连续式石墨化炉能够实现 24 小时不间断运行,每天可处理数吨甚至数十吨的材料,而间歇式石墨化炉则需要频繁进行装料、卸料和升温降温等操作,生产效率相对较低。此外,连续式石墨化炉能够更好地控制材料的处理过程,使材料在稳定的温度和气氛条件下进行石墨化,产品质量更加稳定,一致性更高。随着工业生产对高效、节能、高质量的需求不断增加,连续式高温石墨化炉的应用前景将更加广阔。西藏超高温石墨化炉高温石墨化炉的炉头电极采用钼铜合金,降低接触电阻。

建筑节能领域用膨胀石墨的规模化生产需要高温石墨化炉具备高效连续运行能力。在生产过程中,将可膨胀石墨在 2800℃下快速膨化处理。新型连续式石墨化炉采用履带式输送系统,输送速度可在 0.1 - 1m/min 范围内精确调节。炉体内部设置多个温度梯度区,实现预热、膨化、冷却的一体化处理。设备的产能达到每小时 500kg,是传统间歇式炉型的 5 倍。同时,配备的自动收料系统可根据产品重量自动打包,极大提高了生产效率,降低了人工成本,推动了膨胀石墨在建筑保温材料领域的广应用。

高温石墨化炉的发展历程与材料科学的进步紧密相连。早期的石墨化设备受制于技术和材料限制,温度控制精度低,能耗巨大。随着耐火材料和电热元件技术的突破,20 世纪中期出现了以电阻丝为加热元件的封闭式石墨化炉,明显提升了温度稳定性。进入 21 世纪后,感应加热技术的应用使升温速率大幅提高,为纳米碳材料的制备提供了可能。例如,科研人员通过改进炉体结构和温控系统,将传统炉型的温度波动范围从 ±15℃缩小至 ±3℃,极大改善了石墨化材料的品质一致性。这种技术迭代不只推动了碳纤维、锂电池负极等产业的发展,更催生了新型碳材料的研究热潮。高温石墨化炉的废气处理系统采用催化燃烧技术,排放达标。

高温石墨化炉的纳米级材料处理工艺:纳米级碳材料如碳纳米点、纳米碳纤维等,因其独特的物理化学性质,在催化、储能等领域具有广阔应用前景。但这类材料对石墨化工艺的精度要求极高,微小的温度波动或气氛变化都可能导致材料性能改变。高温石墨化炉在处理纳米级材料时,需采用超精密控温技术,将温度波动范围控制在 ±0.1℃以内。同时,通过分子泵和低温冷凝技术,将炉内真空度提升至 10⁻⁸ Pa,减少气体分子与材料的碰撞,防止材料表面结构被破坏。在处理碳纳米点时,采用分段式升温工艺,先在 500℃去除表面吸附的杂质,再缓慢升温至 1800℃进行石墨化,使碳纳米点保持良好的分散性和荧光性能,为其在生物成像、光电器件等领域的应用奠定基础。碳纤维增强聚合物的石墨化处理提升其热导率。西藏超高温石墨化炉

碳纤维增强复合材料的石墨化处理需优化炉内气氛环境。西藏超高温石墨化炉

温度控制系统对于高温石墨化炉至关重要,它如同设备的 “大脑”,准确调控着炉内温度,确保材料在合适的温度条件下完成石墨化。该系统主要由温度传感器、控制器和执行机构组成。温度传感器实时监测炉内温度,并将数据反馈给控制器。控制器根据预设的温度曲线,对反馈数据进行分析处理,随后向执行机构发出指令,调节加热元件的功率,从而实现对炉温的精确控制。先进的温度控制系统采用智能化算法,如 PID 控制算法,能够根据炉温变化情况自动调整控制参数,有效减少温度波动。在处理对温度精度要求极高的材料时,该系统可将炉温控制在极小的误差范围内,保证材料石墨化质量的稳定性与一致性。西藏超高温石墨化炉