商机详情 -

普陀区制造可靠性分析结构图

智能可靠性分析的技术体系构建于三大支柱之上:数据驱动建模、知识图谱融合与实时动态优化。数据驱动方面,长短期记忆网络(LSTM)和Transformer模型在处理时间序列数据(如设备传感器数据)时表现出色,能够捕捉长期依赖关系并预测剩余使用寿命(RUL)。知识图谱则通过结构化专门人员经验与物理规律,为模型提供可解释的决策依据,例如在航空航天领域,将材料疲劳公式与历史故障案例结合,构建混合推理系统。动态优化层面,强化学习算法使系统能够根据实时反馈调整维护策略,如谷歌数据中心通过深度强化学习优化冷却系统,在保证可靠性的同时降低能耗15%。这些技术的协同应用,使智能可靠性分析具备了自适应、自学习的能力。电缆可靠性分析检测绝缘层老化和导电性能。普陀区制造可靠性分析结构图

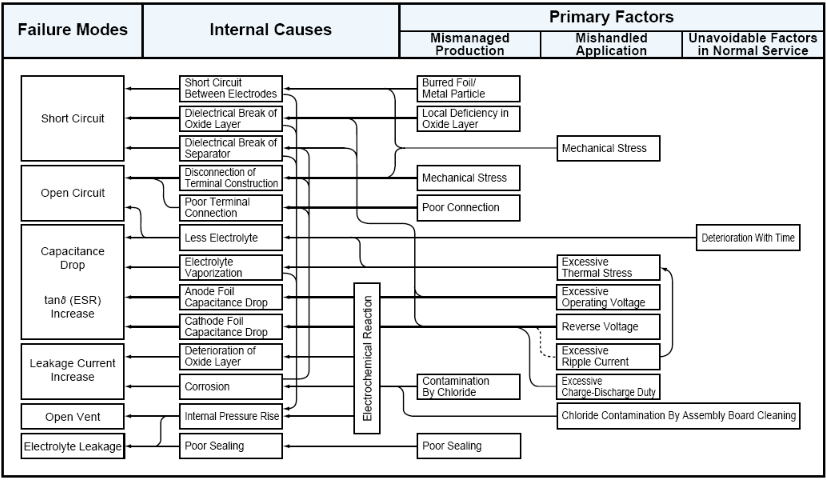

可靠性分析拥有多种常用的方法和工具,每种方法都有其适用的场景和特点。故障模式与影响分析(FMEA)是一种系统化的方法,它通过对产品各个组成部分的潜在故障模式进行识别和评估,分析这些故障模式对产品整体性能的影响程度,从而确定关键的故障模式和薄弱环节。例如,在汽车发动机的设计阶段,工程师们会运用FMEA方法,对发动机的各个零部件,如活塞、气缸、曲轴等进行详细分析,找出可能导致发动机故障的模式,并制定相应的预防措施。故障树分析(FTA)则是一种从结果出发,逐步追溯导致故障发生的原因的逻辑分析方法。它通过构建故障树,将复杂的故障事件分解为一系列基本事件,帮助分析人员清晰地了解故障产生的原因和途径。可靠性预计和分配是可靠性分析中的重要环节,通过对产品的可靠性指标进行预计和合理分配,确保产品在设计和制造过程中能够满足整体的可靠性要求。此外,还有一些专业的软件工具,如ReliaSoft、Weibull++等,这些工具能够帮助工程师们更高效地进行可靠性分析和数据处理。浦东新区制造可靠性分析功能对陶瓷制品进行跌落测试,分析其抗冲击可靠性。

前瞻性与预防性是可靠性分析的重要特征。它不仅只关注产品或系统当前的状态,更着眼于未来可能出现的故障和问题。通过对产品或系统的设计、制造、使用等各个阶段进行可靠性分析,可以提前识别潜在的故障模式和风险因素。例如,在新产品的研发阶段,运用故障模式与影响分析(FMEA)方法,对产品的各个组成部分进行详细分析,找出可能导致故障的原因和影响程度,并制定相应的预防措施。这种前瞻性的分析能够帮助设计人员在产品设计初期就考虑到可靠性问题,避免在后期出现重大的设计缺陷。在产品使用过程中,可靠性分析可以通过监测产品的运行数据和性能指标,预测产品可能出现的故障,提前安排维护和检修工作,实现预防性维修。这样可以有效减少突发故障的发生,提高产品的可用性和可靠性,降低维修成本和生产损失。

在产品制造阶段,可靠性分析有助于确保产品质量的一致性和稳定性。制造过程中的各种因素,如原材料质量、加工工艺、设备精度等都会影响产品的可靠性。通过对制造过程进行可靠性监控和分析,可以及时发现生产过程中的异常情况,采取相应的纠正措施,防止不合格产品的产生。例如,在汽车制造企业中,会对生产线的各个环节进行严格的质量控制和可靠性检测,确保每一辆汽车都符合可靠性标准。在产品使用阶段,可靠性分析可以为产品的维护和维修提供科学依据。通过对产品的运行数据进行实时监测和分析,了解产品的实际使用状况和可靠性变化趋势,预测产品可能出现的故障,提前制定维护计划,进行预防性维修。这样可以避免因突发故障导致的生产中断和设备损坏,提高产品的使用效率和寿命。医疗器械可靠性分析直接关系患者使用安全。

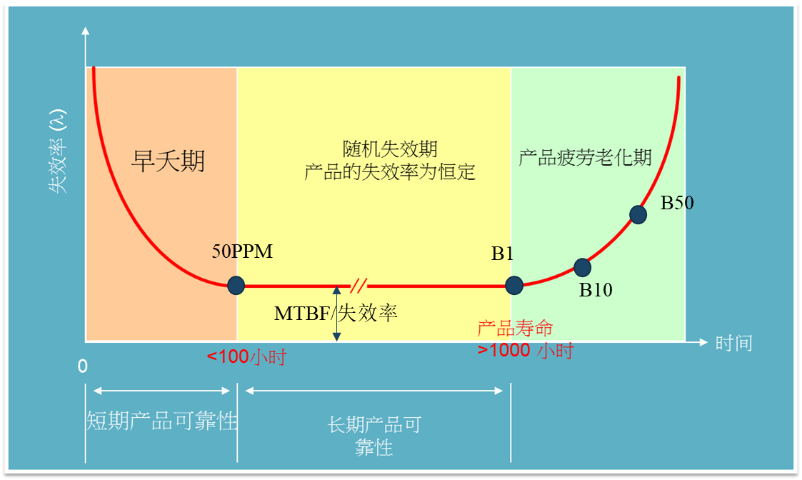

可靠性分析采用定量与定性相结合的方法。定性分析主要是通过对产品或系统的结构、功能、工作环境等方面进行深入研究和判断,识别潜在的故障模式和风险因素,评估其对系统可靠性的影响程度。例如,在分析机械设备的可靠性时,工程师可以根据经验和对设备结构的理解,判断哪些部件容易出现磨损、断裂等故障,以及这些故障可能导致的后果。定量分析则是运用数学模型和统计方法,对产品或系统的可靠性指标进行精确计算和评估。常见的可靠性定量指标有可靠度、失效率、平均无故障工作时间等。通过收集大量的试验数据和实际运行数据,运用概率论和数理统计的知识,可以计算出这些指标的具体数值,从而更准确地了解产品或系统的可靠性水平。在实际的可靠性分析中,定性分析和定量分析相互补充、相辅相成。定性分析为定量分析提供基础和方向,定量分析则为定性分析提供具体的数值支持和验证。可靠性分析帮助企业制定合理的产品保质期。嘉定区加工可靠性分析结构图

测试灯具的开关次数与光衰情况,评估照明产品可靠性。普陀区制造可靠性分析结构图

在产品设计阶段,可靠性分析是不可或缺的环节。通过早期介入,可靠性工程师可以与设计师紧密合作,将可靠性要求融入产品设计规范中。例如,在材料选择上,优先考虑那些经过验证具有高可靠性的材料;在结构设计上,采用冗余设计或故障安全设计,以提高系统对故障的容忍度。此外,可靠性分析还能指导设计优化,通过模拟不同设计方案下的可靠性表现,选择比较好方案。这种前瞻性的设计策略不仅减少了后期修改的成本和时间,还显著提高了产品的整体可靠性,降低了用户使用过程中的故障率,提升了用户满意度。普陀区制造可靠性分析结构图