商机详情 -

浦东新区制造可靠性分析功能

可靠性分析拥有多种常用的方法和工具,每种方法都有其适用的场景和特点。故障模式与影响分析(FMEA)是一种系统化的方法,它通过对产品各个组成部分的潜在故障模式进行识别和评估,分析这些故障模式对产品整体性能的影响程度,从而确定关键的故障模式和薄弱环节。例如,在汽车发动机的设计阶段,工程师们会运用FMEA方法,对发动机的各个零部件,如活塞、气缸、曲轴等进行详细分析,找出可能导致发动机故障的模式,并制定相应的预防措施。故障树分析(FTA)则是一种从结果出发,逐步追溯导致故障发生的原因的逻辑分析方法。它通过构建故障树,将复杂的故障事件分解为一系列基本事件,帮助分析人员清晰地了解故障产生的原因和途径。可靠性预计和分配是可靠性分析中的重要环节,通过对产品的可靠性指标进行预计和合理分配,确保产品在设计和制造过程中能够满足整体的可靠性要求。此外,还有一些专业的软件工具,如ReliaSoft、Weibull++等,这些工具能够帮助工程师们更高效地进行可靠性分析和数据处理。医疗器械灭菌过程,可靠性分析验证消毒效果。浦东新区制造可靠性分析功能

可靠性分析涵盖多种方法和技术,其中常用的是故障模式与影响分析(FMEA)、故障树分析(FTA)以及可靠性预测。FMEA通过系统地识别每个组件的潜在故障模式,评估其对系统整体性能的影响,从而确定关键部件和需要改进的领域。FTA则采用逻辑树状图的形式,从系统故障出发,追溯可能导致故障的底层事件,帮助工程师理解故障发生的路径和原因。可靠性预测则基于历史数据和统计模型,估算系统在未来一段时间内的失效概率,为维护计划和备件库存提供科学依据。这些方法各有侧重,但通常相互补充,共同构成一个多方面的可靠性分析框架。嘉定区国内可靠性分析产业测试纺织品的色牢度与耐磨性,评估服装品质可靠性。

在产品开发的早期阶段,可靠性分析是预防故障、优化设计的重要工具。通过故障模式与影响分析(FMEA),工程师可系统性地识别潜在失效模式(如材料疲劳、电路短路)、评估其严重性及发生概率,并制定改进措施。例如,在新能源汽车电池包设计中,FMEA分析发现电芯连接片在振动环境下易松动,导致接触电阻增大,可能引发局部过热甚至起火。基于此,设计团队将连接片结构从单点固定改为双螺母锁紧,并增加导电胶填充,使接触故障率从0.5%降至0.02%。此外,可靠性预计技术(如MIL-HDBK-217标准)可量化计算产品在寿命周期内的故障率,帮助团队在成本与可靠性之间取得平衡。例如,某医疗设备企业通过可靠性预计发现,将关键部件的降额使用比例从70%提升至80%,虽增加5%成本,但可将平均无故障时间(MTBF)从2万小时延长至5万小时,明显提升市场竞争力。

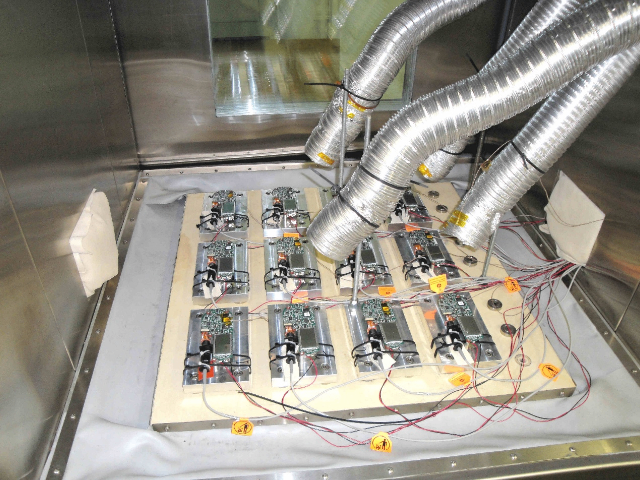

金属可靠性分析有多种常用的方法。失效模式与影响分析(FMEA)是一种系统化的方法,通过对金属部件可能出现的失效模式进行识别和评估,分析每种失效模式对产品性能和安全的影响程度,并确定关键的失效模式和薄弱环节。例如,在分析汽车发动机连杆的可靠性时,运用FMEA方法可以识别出连杆可能出现的断裂、磨损等失效模式,评估这些失效模式对发动机工作的影响,从而有针对性地采取改进措施。故障树分析(FTA)则是从结果出发,逐步追溯导致金属失效的原因的逻辑分析方法。它通过构建故障树,将复杂的失效事件分解为一系列基本事件,帮助分析人员清晰地了解失效产生的原因和途径。可靠性试验也是金属可靠性分析的重要手段,包括加速寿命试验、环境试验、疲劳试验等。加速寿命试验可以在较短的时间内模拟金属在长期使用过程中的老化过程,预测金属的寿命;环境试验可以模拟金属在实际使用中遇到的各种环境条件,评估金属的耐环境性能;疲劳试验可以研究金属在交变载荷作用下的疲劳特性,为金属的疲劳设计提供依据。农业机械可靠性分析适应田间复杂作业环境。

金属可靠性分析是针对金属材料及其制品在特定使用条件下,评估其保持规定性能、避免失效或故障的能力的过程。金属作为现代工业的基础材料,广泛应用于航空航天、汽车制造、能源开发、建筑结构等众多领域,其可靠性直接关系到产品的安全性、耐久性和经济性。通过金属可靠性分析,可以深入了解金属材料在不同环境下的性能变化规律,预测其使用寿命,为产品的设计、选材、制造及维护提供科学依据。这不仅有助于提升产品质量,降低故障率,还能减少资源浪费,推动可持续发展。测试防水材料的渗透压力,评估建筑防水工程可靠性。闵行区加工可靠性分析功能

对齿轮组进行负载测试,观察齿面磨损,分析传动系统可靠性。浦东新区制造可靠性分析功能

智能可靠性分析是传统可靠性工程与人工智能(AI)、大数据、物联网(IoT)等技术深度融合的新兴领域,其关键是通过机器学习、数字孪生等智能手段,实现从“被动统计”到“主动预测”、从“经验驱动”到“数据驱动”的范式转变。传统可靠性分析依赖历史故障数据与统计模型,难以处理复杂系统中的非线性关系与动态变化;而智能可靠性分析通过实时感知设备状态、自动提取故障特征、动态优化维护策略,明显提升了分析的精度与时效性。例如,在风电行业中,传统方法需通过定期巡检发现齿轮箱磨损,而智能分析系统可基于振动传感器数据,利用深度学习模型提前6个月预测故障,将非计划停机率降低70%。这种变革不仅延长了设备寿命,更重构了工业维护的商业模式。浦东新区制造可靠性分析功能