商机详情 -

南宁数控冲压设备解决方案

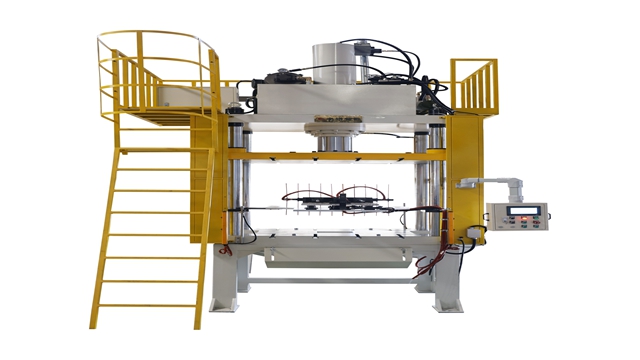

名锵智能的冲压设备采用了先进的降噪技术,为操作人员创造安静的工作环境。设备机身采用双层隔音结构,外层为厚钢板,内层填充吸音棉,可有效阻隔机械振动产生的噪音。传动系统采用高精度齿轮和轴承,配合精密加工的导轨,减少运动部件之间的摩擦噪音。滑块与导轨之间采用特殊的阻尼材料,降低冲压过程中的冲击噪音。在模具安装区域加装缓冲装置,减少冲压瞬间的碰撞噪音。通过这些降噪措施,设备运行时的噪音控制在 80 分贝以下,远低于国家工业场所噪音限值标准,在连续作业的车间环境中,操作人员无需佩戴耳塞即可正常工作,降低了噪音对操作人员听力的损害,提升了工作舒适度。智能物料管理联动 ERP 系统,库存周转率升 40% 库存成本降 25%。南宁数控冲压设备解决方案

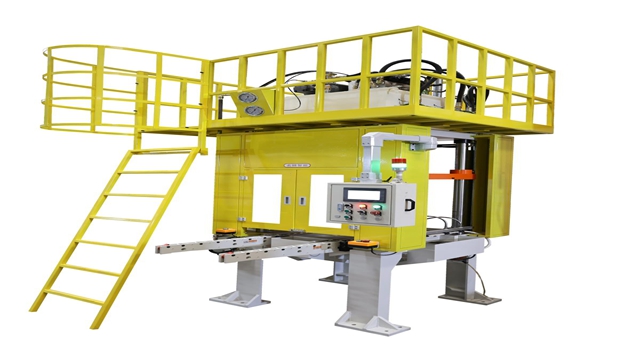

在新能源汽车电池托盘冲压领域,名锵智能的大型冲压设备展现出独特的技术优势。该设备针对电池托盘尺寸大、精度要求高、材料薄的特点,采用多工位连续冲压工艺,实现托盘的一次成型,减少了焊接工序和变形风险。设备配备的拉伸筋控制技术,通过优化拉伸筋的分布和高度,确保薄料在拉伸过程中均匀变形,减少起皱和开裂。为保证电池托盘的平面度要求,设备在冲压后增加了校平工序,平面度控制在 0.5mm/m 以内。目前,该设备已应用于多家新能源汽车企业的电池托盘生产线,生产效率达每分钟 3-5 件,产品合格率稳定在 99.5% 以上,满足新能源汽车的量产需求。西安五金冲压设备厂家3000 吨重型冲压机双工作台设计,单班产能超 500 件大型工程机械零件。

名锵智能的自动化冲压生产线实现了从原料到成品的全流程无人化作业。生产线由自动上料机器人、多工位冲压设备、传送机构、检测装置和码垛系统组成,通过工业以太网实现各设备间的实时通信与协同工作。当原材料通过输送带进入生产线时,视觉识别系统自动检测材料规格并分配对应冲压程序;上料机器人根据材料形状调整抓取姿态,将材料精确放置在冲压工位;冲压设备完成成型后,传送机构将工件送至检测区,3D视觉检测系统多方面扫描工件尺寸和外观;合格工件由码垛机器人按预设方式整齐堆放,不合格品自动分流至废料区。整线运行通过控制系统统一调度,生产数据实时上传至管理平台,管理人员可远程监控生产进度和设备状态,实现生产过程的透明化管理,人力成本降低70%以上,生产效率提升3倍。

针对冲压生产中的噪声污染问题,名锵智能的噪声冲压设备提供了环保解决方案。该设备采用全封闭隔音罩设计,隔音罩采用多层复合隔音材料,包括钢板、阻尼层、吸音棉和穿孔板,可降低噪声 30-40 分贝。设备的传动系统采用静音设计,齿轮和轴承选用高精度静音型号,配合特殊的润滑油脂,减少摩擦噪声。滑块与导轨之间采用气浮支撑技术,减少机械接触和摩擦噪声。通过这些降噪措施,设备运行时的噪声可控制在 75 分贝以下,达到国家一类工业区的噪声标准,改善了车间工作环境,保护了操作人员的听力健康。大型覆盖件无油冲压技术,省去后续清洗工序降成本。

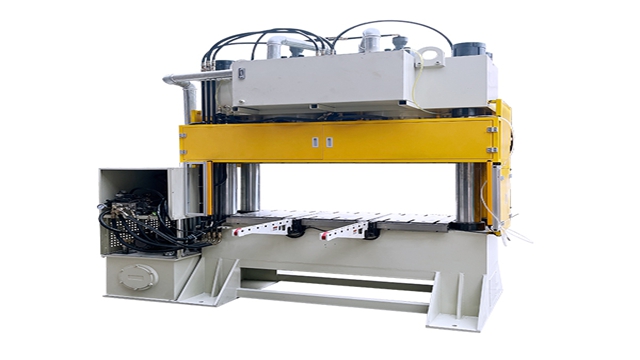

在轨道交通零部件冲压领域,名锵智能的重载冲压设备展现出非凡的可靠性。该设备针对轨道交通行业对零部件强度和精度的高要求,采用超刚性机身设计,机身变形量控制在 0.05mm/m 以内,确保在重载冲压下仍能保持稳定的精度。设备配备大吨位冲压机构,比较大冲压力可达 2000 吨,能完成厚达 20mm 的高强度钢板冲压成型。为保证大型轨道交通零件的加工质量,设备采用多轴同步控制技术,实现多个冲压单元的协同工作,确保复杂零件的一次成型。设备通过了轨道交通行业的严格认证,已应用于高铁转向架配件、地铁车厢连接件等关键零部件的生产,为轨道交通的安全运行提供了可靠的加工保障。气浮导轨减少机械接触,降低摩擦损耗提升设备精度。南宁高速冲压设备生产企业

液压油污染度监测自动报警,提醒更换滤芯保持系统清洁。南宁数控冲压设备解决方案

针对冲压模具的寿命管理问题,名锵智能的冲压设备集成了模具寿命监测系统。该系统通过安装在模具上的传感器,实时监测模具的温度、振动、压力等参数,结合冲压次数和材料特性,建立模具寿命预测模型。系统可自动记录每副模具的使用次数、维修记录和性能变化,当模具接近使用寿命时发出预警,提醒及时维护或更换。通过模具寿命监测系统,企业可实现模具的计划性维护,避免因模具过度磨损导致的产品质量下降和设备故障,模具使用寿命延长 20% 以上,模具管理成本降低 30%,同时保证了产品质量的稳定性。南宁数控冲压设备解决方案