商机详情 -

山西压铸岛冲压设备出厂价

针对不锈钢、钛合金等难加工材料,名锵智能的冲压设备提供了高效解决方案。该设备采用超高压液压系统,工作压力可达,通过分段加压技术实现材料的渐进式成型,减少硬脆材料的开裂风险。模具安装面经过精密磨削加工,平面度误差控制在以内,确保模具受力均匀,延长使用寿命。设备配备油温智能控制系统,通过流量传感器实时监测液压油温度,当温度超过55℃时自动启动冷却系统,保证液压系统在比较好温度区间运行,避免高温导致的液压油性能衰减。在医疗器械行业应用中,该设备成功解决了钛合金植入件的冲压成型难题,通过精确控制冲压速度和保压时间,使零件表面粗糙度达到μm以下,满足医疗级表面质量要求,为高附加值精密零件加工提供可靠保障。 名锵智能冲压设备视觉定位精度 ±0.01mm,不规则材料定位效率提升 5 倍。山西压铸岛冲压设备出厂价

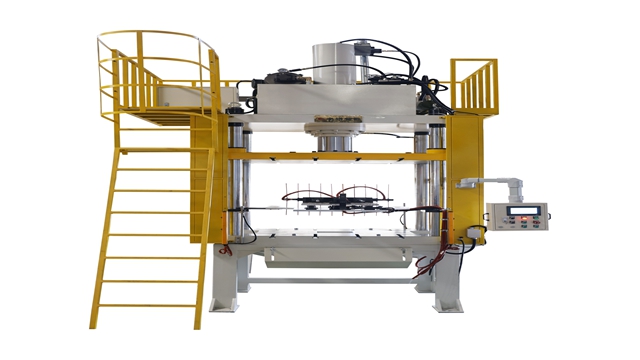

在轨道交通零部件冲压领域,名锵智能的重载冲压设备展现出非凡的可靠性。该设备针对轨道交通行业对零部件强度和精度的高要求,采用超刚性机身设计,机身变形量控制在 0.05mm/m 以内,确保在重载冲压下仍能保持稳定的精度。设备配备大吨位冲压机构,比较大冲压力可达 2000 吨,能完成厚达 20mm 的高强度钢板冲压成型。为保证大型轨道交通零件的加工质量,设备采用多轴同步控制技术,实现多个冲压单元的协同工作,确保复杂零件的一次成型。设备通过了轨道交通行业的严格认证,已应用于高铁转向架配件、地铁车厢连接件等关键零部件的生产,为轨道交通的安全运行提供了可靠的加工保障。太原精密冲压设备联系方式大型覆盖件无油冲压技术,省去后续清洗工序降成本。

名锵智能的冲压设备采用了先进的降噪技术,为操作人员创造安静的工作环境。设备机身采用双层隔音结构,外层为厚钢板,内层填充吸音棉,可有效阻隔机械振动产生的噪音。传动系统采用高精度齿轮和轴承,配合精密加工的导轨,减少运动部件之间的摩擦噪音。滑块与导轨之间采用特殊的阻尼材料,降低冲压过程中的冲击噪音。在模具安装区域加装缓冲装置,减少冲压瞬间的碰撞噪音。通过这些降噪措施,设备运行时的噪音控制在 80 分贝以下,远低于国家工业场所噪音限值标准,在连续作业的车间环境中,操作人员无需佩戴耳塞即可正常工作,降低了噪音对操作人员听力的损害,提升了工作舒适度。

名锵智能的冲压设备配备了智能物料管理系统,实现了原材料和成品的精确管控。系统通过安装在送料机构和收料区域的传感器,实时监测原材料的消耗和成品的产出数量,并与企业的 ERP 系统实时联动,自动更新库存数据。当原材料库存低于预警值时,系统自动发出补货提醒,避免因缺料导致的生产中断。智能物料管理系统还能根据生产计划,自动计算所需的原材料数量,优化物料采购计划,减少库存积压。通过该系统,企业的原材料库存周转率提升 40% 以上,库存成本降低 25%,物料管理效率大幅提高。超精密冲压机定位 ±0.0005mm,激光补偿确保纳米级加工精度。

在新能源电池壳体加工领域,名锵智能的拉伸冲压设备展现出独特优势。该设备针对电池壳体深拉伸工艺特点,采用多段速冲压控制技术,在拉伸初期低速进给确保材料均匀流动,中期加速提升效率,后期减速保压减少回弹,使壳体拉伸比可达4:1以上而无开裂、起皱现象。设备配备拉伸润滑系统,通过精密喷嘴在材料表面均匀喷涂环保润滑剂,减少模具磨损和工件表面划伤,同时避免传统润滑方式导致的油污残留问题。为适应不同规格电池壳体的生产需求,设备支持参数记忆功能,可存储50组以上拉伸工艺参数,换产时一键调用即可快速切换。设备运行时的振动噪音控制在85分贝以下,通过加装隔音罩和减震垫,满足新能源工厂的环保要求,为操作人员创造舒适的工作环境,目前已在多家动力电池企业的壳体生产线稳定运行。 航空航天零件冲压温度补偿,不同环境尺寸一致性 ±0.005mm。西宁快速冲压设备联系方式

自动送料张力控制系统,确保超薄带材输送平稳不褶皱。山西压铸岛冲压设备出厂价

针对高硬度材料的冲压加工,名锵智能的超高压冲压设备提供了高效解决方案。该设备采用超高压液压系统,工作压力可达 40MPa,远高于传统冲压设备的压力水平,能轻松完成淬火钢、一定强度合金等硬脆材料的冲压成型。设备配备特殊设计的冲头和模具,采用硬质合金材料制造,表面喷涂金刚石涂层,耐磨性和抗压性大幅提升。通过分段冲压技术,设备可将高硬度材料的冲压过程分解为多个步骤,逐步成型,减少材料开裂风险。在模具行业的刃口冲压应用中,该设备成功解决了高硬度模具钢的冲压难题,冲压效率提升 3 倍以上,模具刃口的精度和质量也得到明显提升,为高硬度材料加工提供了可靠的设备支持。山西压铸岛冲压设备出厂价