商机详情 -

南昌家电冲压设备

名锵智能的冲压设备采用了先进的故障预测与健康管理(PHM)系统,大幅提高了设备的可靠性。PHM 系统通过传感器实时采集设备的振动、温度、压力、电流等运行数据,利用大数据分析和人工智能算法建立设备健康模型,预测设备各部件的剩余使用寿命。当检测到部件性能下降或潜在故障时,系统提前发出预警,并提供维护建议,帮助维修人员及时更换老化部件,避免突发故障导致的生产中断。通过 PHM 系统,设备的故障诊断准确率达 95% 以上,故障预测提前时间可达 7-14 天,设备的平均无故障运行时间(MTBF)延长 50% 以上,大幅降低了设备的维护成本和停机损失。硬脆材料分段冲压技术,逐步成型减少开裂风险。南昌家电冲压设备

名锵智能的冲压设备配备了智能物料管理系统,实现了原材料和成品的精确管控。系统通过安装在送料机构和收料区域的传感器,实时监测原材料的消耗和成品的产出数量,并与企业的 ERP 系统实时联动,自动更新库存数据。当原材料库存低于预警值时,系统自动发出补货提醒,避免因缺料导致的生产中断。智能物料管理系统还能根据生产计划,自动计算所需的原材料数量,优化物料采购计划,减少库存积压。通过该系统,企业的原材料库存周转率提升 40% 以上,库存成本降低 25%,物料管理效率大幅提高。兰州液压冲压设备费用名锵智能冲压设备视觉定位精度 ±0.01mm,不规则材料定位效率提升 5 倍。

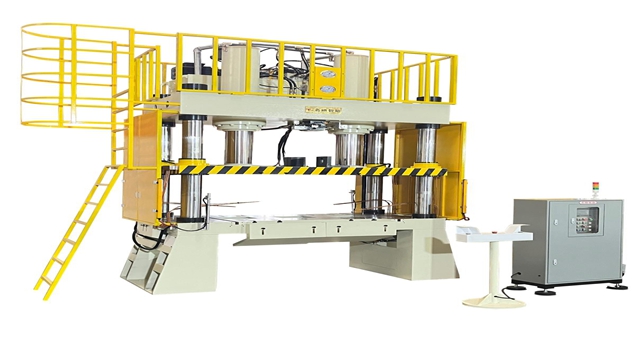

在家电行业的大型覆盖件冲压领域,名锵智能的大型冲压设备展现出非凡性能。该设备机身采用整体焊接结构,经过退火处理消除焊接应力,承重能力达800吨,可加工尺寸达2000mm×1500mm的大型工件。设备配备六轴机器人辅助上下料,机器人重复定位精度±,能精确抓取大型薄板件并放置在冲压工位,避免人工搬运导致的工件变形。为保证大型覆盖件的表面质量,设备采用无油润滑冲压技术,通过在模具表面喷涂陶瓷涂层减少摩擦,配合环保型水基润滑剂,实现冲压过程无油污污染,省去后续清洗工序。设备运行时采用自适应冲压技术,根据材料厚度和硬度自动调整冲压速度和压力,确保不同批次材料都能稳定成型,产品一致性误差控制在以内,满足家电行业对外观和尺寸精度的高标准要求。

在航空航天领域的精密冲压加工中,名锵智能的级冲压设备满足了严苛的质量要求。该设备采用超精密加工技术,关键部件如曲轴、滑块的加工精度达 IT5 级,确保冲压过程的稳定性和重复性。设备配备温度补偿系统,通过安装在机身和模具上的温度传感器实时监测环境温度变化,自动调整冲压参数补偿温度引起的尺寸误差,使工件在不同温度环境下的尺寸一致性误差控制在 0.005mm 以内。为适应航空航天材料如钛合金、高温合金的加工需求,设备采用高压冷却系统,在冲压过程中对模具和工件进行精确冷却,控制材料成型温度,减少热变形。设备通过了 GJB9001C 质量体系认证,所有零部件均采用级标准制造和检测,关键部位进行 100% 无损探伤,确保设备在极端工况下的可靠性,已成功应用于航空发动机叶片、航天器结构件等精密零件的冲压加工。双曲轴驱动系统均衡受力,减少偏载延长模具使用寿命。

名锵智能的冲压设备采用了模块化的控制系统,便于功能扩展和升级。控制系统的硬件采用标准化模块设计,包括主控制模块、运动控制模块、I/O 模块、通信模块等,各模块之间通过高速总线连接,可根据客户需求灵活增减模块数量和类型。软件系统采用开放式架构,支持第三方软件集成和二次开发,客户可根据自身生产需求开发定制化功能。当需要增加新功能如机器人集成、在线检测等时,只需添加相应的硬件模块并升级软件即可,无需更换整个控制系统,降低了升级成本。模块化控制系统使设备的兼容性和扩展性大幅提升,可适应不同行业、不同产品的加工需求,延长设备的使用寿命。智能预警系统预测设备故障,提前 7 - 14 天发出维护提醒。深圳家电冲压设备生产企业

高速精密冲压机每分钟 600 次行程,连接器引脚无毛刺合格率 99.8%。南昌家电冲压设备

针对冲压生产中的换模效率问题,名锵智能的快速换模冲压设备提供了高效解决方案。该设备采用磁吸式模具固定装置,取代传统的螺栓固定方式,模具更换时间从传统的 1-2 小时缩短至 5-10 分钟。设备配备模具识别系统,通过 RFID 技术自动识别模具型号,并调用预设的冲压参数,无需人工重新调试。为方便模具存储和搬运,设备配套设计了模具周转车和存放架,实现模具的有序管理。在多品种、小批量的生产模式下,快速换模技术使设备的有效作业率提升 30% 以上,大幅降低了换模停机时间,提高了生产线的柔性和响应速度,帮助企业快速应对市场订单变化。南昌家电冲压设备