商机详情 -

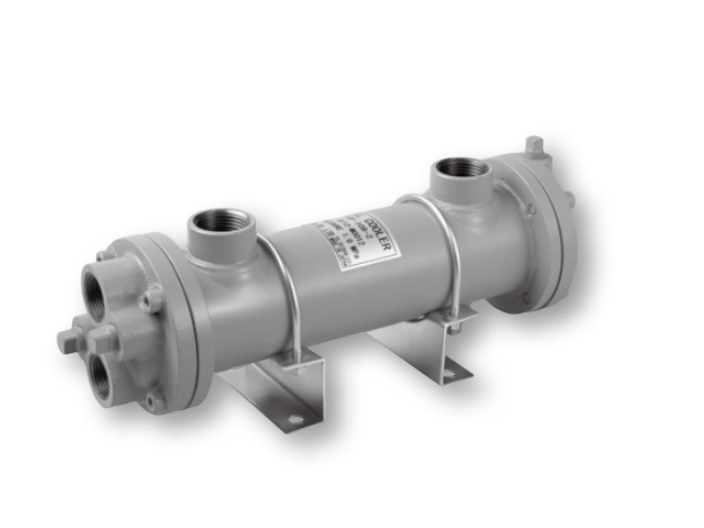

W-FTCB-31-30-W热交换器厂家

热交换器在余热回收中的典型应用:工业窑炉排烟温度通常在 200-800℃,通过热交换器回收余热可节能 15%-30%。在玻璃厂,烟气余热换热器将助燃空气从 20℃预热至 300℃,单窑日节油 1.2 吨;在焦化厂,荒煤气通过横管式初冷器降温,回收的热量用于加热循环水。针对低温余热(80-150℃),采用有机朗肯循环(ORC)热交换器可驱动发电机发电,某水泥厂利用 300℃余热实现装机容量 1.5MW 的发电系统,年发电量 1200 万度。。。。。。。。。。。。。套管式热交换器结构简单,易于制造,适用于小流量换热场合。W-FTCB-31-30-W热交换器厂家

衡量热交换器性能的关键指标包括传热系数(K)、换热面积(A)、对数平均温差(Δt_m)和压力损失(ΔP),四者共同决定热交换能力。传热系数 K 反映单位面积、单位温差下的传热速率,单位为 W/(m²・K),受流体性质、流速、流道结构等影响,K 值越高,传热效率越强。换热面积 A 需根据热负荷(Q)计算,公式为 Q=K×A×Δt_m,实际设计中需预留 10%-20% 的余量以应对负荷波动。对数平均温差 Δt_m 由冷热流体进出口温度决定,逆流布置的 Δt_m 大于顺流,因此工业中多采用逆流或错流布置。压力损失 ΔP 反映流体流动阻力,过大的 ΔP 会增加泵或风机的能耗,设计时需平衡传热效率与能耗成本。W-FTCB-31-30-W热交换器厂家可拆式热交换器便于检修维护,适合需频繁清理的高杂质流体处理。

超临界 CO₂(S-CO₂)热交换器因工作在高温(300-700℃)、高压(7-30MPa)的超临界状态,对材料提出严苛要求。其关键挑战在于:S-CO₂在临界点附近(31℃,7.38MPa)的剧烈物性变化会导致流动不稳定,同时高温下的氧化与腐蚀会加剧材料劣化。选材需平衡力学性能与耐蚀性:镍基合金(如 Inconel 718)在 650℃下仍保持 200MPa 以上的屈服强度,且耐 S-CO₂腐蚀速率≤0.01mm / 年,但成本较高;铁素体 - 奥氏体双相钢(如 SAF 2507)成本只为镍基合金的 1/3,在 450℃以下性能稳定,适用于中温工况。某光热电站采用双相钢制成的印刷电路板式换热器,在 500℃、20MPa 条件下运行 10000 小时后,传热系数衰减率只为 3.2%。

热交换器的维护保养是确保其长期高效运行的关键,日常维护包括定期巡检、清洗、泄漏检测等工作。巡检时需检查进出口压力、温度是否正常,有无泄漏、振动、异响等情况;清洗方式根据结垢类型选择,如水洗、化学清洗、机械清洗等,对于板式热交换器可拆洗板片,壳管式可采用通球清洗、高压水射流清洗。理邦工业为客户提供专业的维护指导和服务,制定个性化的维护方案,帮助客户及时发现并解决问题,保障热交换器的运行效率。未来热交换器将朝着智能化、高效化、绿色化方向发展,融合数字技术与先进材料推动产业升级。智能化热交换器通过传感器实时监测温度、压力、流量等参数,结合物联网和大数据分析实现状态预警和智能调控;采用纳米材料、新型复合材料等提升传热性能和耐腐蚀性;开发低能耗、长寿命的产品,结合余热回收技术实现能源高效利用。理邦工业积极布局未来技术,加大研发投入,致力于为各行业提供更智能、更高效、更环保的热交换设备,助力工业绿色可持续发展。 热交换器在空调系统中实现制冷制热,营造舒适室内环境。

混合式热交换器(又称直接接触式热交换器)让冷热流体直接接触、混合传热,传热效率极高(接近 100%),且结构简单、无传热壁面阻力。常见类型有喷淋式、鼓泡式、喷射式等,例如在电厂凝汽器中,蒸汽直接与冷却水接触,快速冷凝为水;在冷却塔中,热水被喷淋至填料层,与空气直接接触,通过蒸发和对流散热降温。混合式热交换器的局限性在于只适用于允许流体混合的场景,且需考虑混合后流体的后续处理,如水质净化、成分分离等,因此多用于空调冷却、废水处理、热力发电等领域。板壳式热交换器结合板式与管壳式优势,兼具高效与耐压。F-FTSB-9-20-C热交换器原理

降膜式热交换器使液体呈膜状流动,强化传热并减少流体阻力。W-FTCB-31-30-W热交换器厂家

板式热交换器由多片波纹状金属板堆叠而成,板片间形成狭窄流道,冷热流体在相邻流道中逆向流动,通过板壁实现高效传热。其关键优势在于传热效率高,因波纹板可产生强烈湍流,传热系数达 1500-5000W/(m²・K),是壳管式的 2-5 倍;且体积小、重量轻,相同换热面积下,板式热交换器体积只为壳管式的 1/3-1/5。此外,板片可灵活增减,便于调整换热能力,维护时只需拆开更换垫片即可。但板式热交换器耐压性较差(通常不超过 2.5MPa)、耐温范围窄(一般低于 250℃),适用于食品加工(如牛奶巴氏杀菌)、 HVAC 系统、中小型化工装置等中低压、中小温差场景。W-FTCB-31-30-W热交换器厂家