商机详情 -

DSM-352-2热交换器生产厂家

相变热交换器利用流体相变(沸腾或冷凝)强化传热,其传热系数是单相换热的 5-10 倍。冷凝式换热器中,蒸汽在壁面凝结释放潜热,膜状冷凝因液膜热阻大,传热系数约 5000-15000W/(m²・K),而滴状冷凝可提升至 20000-100000W/(m²・K),但需通过表面处理实现。沸腾式换热器则利用核态沸腾产生的气泡扰动强化换热,适用于蒸发器、废热锅炉等设备。在 LNG 汽化器中,甲烷从液态变为气态时吸收大量热量,采用翅片管结构可实现每小时汽化 100 吨 LNG 的处理能力。热交换器在船舶动力系统中,冷却润滑油与液压油。DSM-352-2热交换器生产厂家

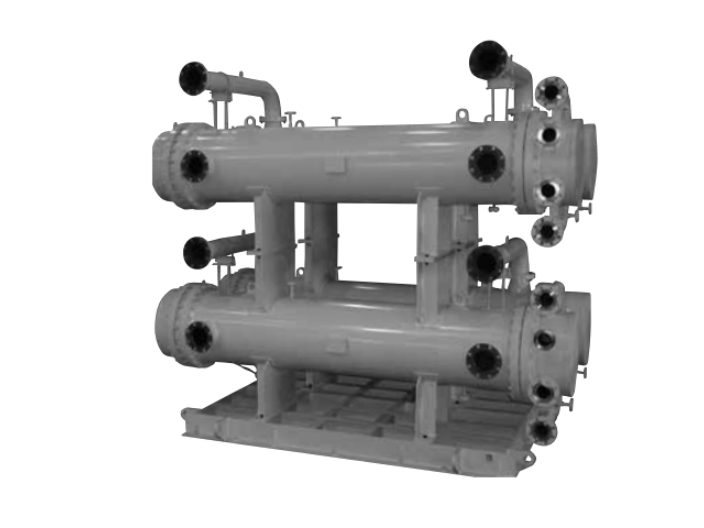

热交换器的选型需综合考虑工艺参数、介质特性、运行条件等多方面因素。首先需明确换热功率、流体进出口温度、流量等基本参数,计算所需传热面积;其次分析介质的腐蚀性、粘性、含固量等特性,选择合适的结构形式和材料;还要考虑安装空间、维护便利性、能耗成本等因素。理邦工业拥有专业的选型技术团队,通过热力计算和工况模拟,为客户推荐比较好的热交换器型号,确保设备性能与实际需求完美匹配。模块化热交换器凭借灵活组合的优势,在中小规模换热场景中得到广泛应用。模块化设计将多个小型换热单元组合成整体,可根据换热需求灵活增减单元数量,实现容量的灵活扩展。与传统大型热交换器相比,模块化设备安装便捷,可现场组装,维护时只需更换单个模块,降低停机损失。在区域供热、工业余热回收等领域,模块化热交换器可快速响应负荷变化,提高系统的调节性能。理邦工业的模块化热交换器采用标准化单元设计,互换性强,为客户提供高效灵活的换热解决方案。 W-FTSB-34-25-W热交换器有限公司微通道热交换器体积小、重量轻,适用于便携式电子设备散热。

相变储能热交换器通过相变材料(PCM)的潜热实现能量缓冲,解决热负荷波动与能源供应不匹配的问题。其关键设计在于 PCM 与传热流体的能量匹配:需根据热源温度选择相变点匹配的 PCM(如石蜡基 PCM 适用于 50-80℃,盐类水合物适用于 80-150℃),并通过焓变计算确定 PCM 填充量(公式:Q= m×ΔH,ΔH 为相变潜热,通常 150-300kJ/kg)。在太阳能光热系统中,采用翅片管 - PCM 复合结构的换热器,可将能量存储密度提升至 800kJ/m³ 以上,当光照强度波动 ±30% 时,仍能稳定输出热媒温度(偏差≤5℃)。此外,通过梯级布置不同相变点的 PCM,可实现宽温域的连续储能,目前在建筑供暖领域的节能率已达 25%-35%。

未来热交换器将向“高效化、智能化、绿色化、集成化”方向发展。高效化方面,新型强化传热元件(如纳米涂层换热管、多孔介质流道)将进一步提升传热系数;智能化方面,结合IoT、AI技术,实现实时监测、故障预警、自适应调节(如根据热负荷自动切换运行模式);绿色化方面,采用环保材料(可降解的密封件、回收金属)、优化余热回收(如低品位余热利用),降低碳排放;集成化方面,多功能集成热交换器(如“冷却-净化”一体化、“换热-储能”一体化)将减少设备数量,提升系统集成度。同时,针对极端工况(超高温、超高压、强腐蚀)的特种热交换器(如陶瓷基复合材料换热器)也将成为研发重点。蓄热式热交换器回收工业余热,降低企业能源消耗成本。

热交换器的设计需遵循 “热负荷计算→选型→结构设计→性能校核” 的流程。首先,根据工艺要求计算热负荷 Q(单位:kW),公式为 Q=mcΔt(m 为流体质量流量,c 为比热容,Δt 为温度变化);其次,确定冷热流体的进出口温度、流量、物性参数(密度、粘度、导热系数),选择合适的类型(如壳管式、板式);然后,计算所需换热面积 A=Q/(K×Δt_m),其中 K 值需根据经验公式或实验数据确定,Δt_m 按逆流或顺流计算;然后进行结构设计(如管长、管径、板片数量),并校核压力损失(需≤允许值)、壁面温度(需低于材料耐温极限),确保设计满足性能与安全要求。磁流式热交换器利用磁力作用,增强流体扰动,强化传热效果。FTS-6-15-C热交换器

夹套式热交换器通过夹套层传热,常用于反应釜的温度控制。DSM-352-2热交换器生产厂家

新能源汽车(EV、HEV)对热管理需求严苛,热交换器需同时满足电池、电机、电控系统的温度控制,常见类型有电池冷却器、电机油冷器、空调冷凝器等。电池冷却器多采用微通道结构,通过冷却液与电池包进行热交换,将电池温度控制在 25-40℃,避免高温导致的容量衰减或安全风险;电机油冷器利用润滑油带走电机运行热量,采用板式或壳管式结构,适应 150-200℃的工作温度;热泵系统中的换热器则通过冷媒相变传热,实现冬季供暖、夏季制冷,提升空调能效比(COP)至 3.0 以上。新能源汽车用热交换器需满足轻量化(采用铝合金材质)、小型化(适应车内空间)、抗振动(行驶中的颠簸冲击)的要求。DSM-352-2热交换器生产厂家