商机详情 -

江西台车炉多少钱

台车炉的多温区单独控温技术研究:多温区单独控温技术可满足复杂工件不同部位对温度的差异化要求,提高热处理质量。台车炉通过将炉膛划分为多个单独温区,每个温区配备单独的加热元件、温度传感器和温控系统。以大型曲轴的热处理为例,将炉膛分为头部、轴颈、连杆轴颈等 5 个温区,根据各部位的尺寸和性能要求,分别设定不同的温度曲线。在淬火过程中,头部温区温度设定为 850℃,轴颈温区温度设定为 820℃,通过精确控制各温区的温度和保温时间,使曲轴各部位获得不同的组织和性能,满足了曲轴在工作过程中不同部位的受力要求。经多温区单独控温处理的曲轴,疲劳强度提高 25%,使用寿命延长 2 倍,提高了产品的市场竞争力。台车炉的炉门采用升降式设计,开关操作便捷。江西台车炉多少钱

台车炉在铸造行业砂型烘干中的应用:铸造行业中,砂型含水量直接影响铸件质量,台车炉为砂型烘干提供了高效解决方案。在砂型烘干前,先将砂型整齐摆放在台车上,送入炉内。根据砂型材质与尺寸,设定烘干工艺,如树脂砂型在 180℃下保温 4 小时,黏土砂型在 200℃下保温 6 小时。台车炉采用热风循环系统,通过顶部与侧面的出风口,将热空气均匀吹向砂型,加速水分蒸发。同时,安装湿度传感器实时监测砂型含水量,当达到设定值时自动停止加热。经烘干的砂型强度提高,透气性良好,有效减少了铸件气孔、砂眼等缺陷。某铸造企业采用台车炉烘干砂型后,铸件废品率从 12% 降至 5%,提高了生产质量与经济效益。河北台车炉规格尺寸电子设备外壳制造,台车炉对金属外壳退火整形。

台车炉的智能化控制系统升级与应用:传统台车炉控制系统操作复杂、自动化程度低,智能化升级成为发展趋势。智能化控制系统以 PLC 为要点,结合触摸屏人机界面,操作人员可直观设置温度曲线、升温速率、保温时间等参数。系统通过传感器实时采集炉温、台车位置、气体流量等数据,利用大数据分析与人工智能算法,自动优化加热工艺。当设备出现异常时,系统自动报警并采取保护措施,如超温时切断加热电源、台车未到位时禁止启动加热。此外,支持远程监控功能,用户可通过手机或电脑实时查看设备运行状态、调整参数。某热处理企业升级智能化控制系统后,生产效率提高 30%,人工干预减少 60%,产品质量一致性明显提升。

台车炉在有色金属热处理中的特殊工艺应用:有色金属如铜合金、镁合金等,其热处理工艺与黑色金属存在差异,台车炉需采用特殊工艺满足需求。在铜合金退火处理中,为防止氧化,需在炉内通入保护性气氛(如氮气或氨分解气),将温度控制在 600 - 700℃,保温 2 - 3 小时,消除加工硬化,恢复塑性。对于镁合金固溶处理,需严格控制温度在 415 - 435℃之间,避免温度过高导致合金过烧。台车炉通过精确控温与气氛调节,实现有色金属的高质量热处理。某有色金属加工企业采用台车炉处理铜合金与镁合金后,产品的力学性能与表面质量均达到国际先进水平,拓宽了企业在有色金属制品市场的份额。钢结构桥梁建造,台车炉对钢构件进行预热处理。

台车炉在摩擦材料热处理中的工艺改进:摩擦材料如刹车片、离合器面片等热处理对性能影响关键,台车炉通过工艺改进提升产品质量。在刹车片热处理中,采用 “分段淬火 + 梯度回火” 工艺。先将刹车片以 2℃/min 升温至 850℃进行奥氏体化,保温 2 小时后在不同冷却介质中分段淬火,表层快速冷却获得高硬度马氏体,芯部缓慢冷却保留一定韧性;随后进行梯度回火,从表层到芯部依次在 550℃、500℃、450℃回火,消除淬火应力,提高综合力学性能。通过优化工艺参数,刹车片的摩擦系数稳定性提高 30%,磨损率降低 25%,高温衰退性能明显改善,满足汽车制动系统高性能要求。船舶管道制造时,台车炉用于管材的高温定型。海南台车炉哪家好

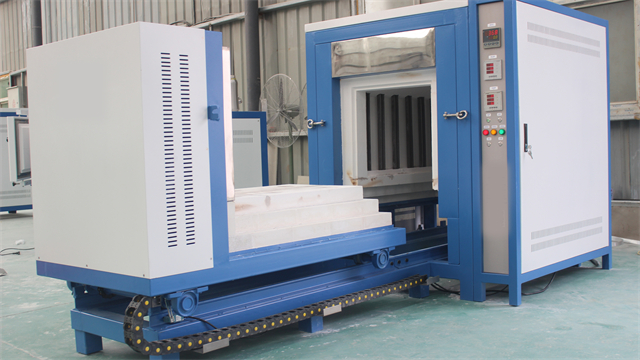

台车炉支持与自动化生产线对接,提高效率。江西台车炉多少钱

台车炉模块化耐火衬里快速更换技术:台车炉耐火衬里损坏后更换耗时较长,模块化耐火衬里快速更换技术极大提高维修效率。该技术将耐火衬里设计为标准化模块,每个模块采用燕尾槽结构拼接,配合耐高温陶瓷纤维密封胶填充缝隙,确保密封性与结构稳定性。更换时,通过专门的吊装工具,可在 2 小时内完成单个模块更换,较传统整体更换方式效率提升 80%。在大型铸造厂的台车炉应用中,因耐火衬里损坏导致的平均停机时间从原来的 12 小时缩短至 3 小时,减少了生产中断造成的损失,同时模块化设计便于针对性更换损坏部分,降低耐火材料整体更换成本 30% 以上。江西台车炉多少钱