商机详情 -

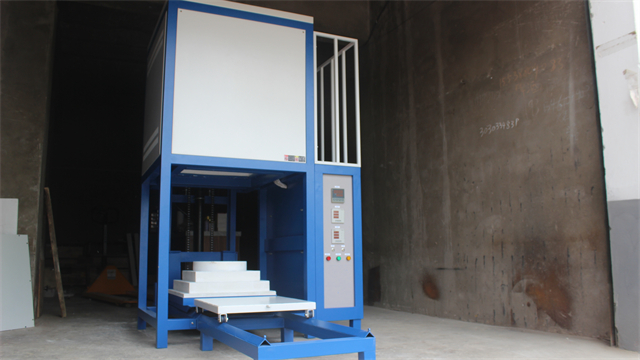

实验室高温升降炉生产商

高温升降炉的人工智能故障预测与健康管理:利用人工智能技术,高温升降炉可实现故障预测和健康管理。设备安装的传感器实时采集温度、振动、电流、气体流量等数百个参数,通过深度学习算法建立设备运行状态模型。AI 系统能够提前 7 天预测发热元件的老化趋势,准确率达 95%;通过分析振动频谱数据,可在轴承出现故障前 15 天发出预警。基于预测结果,系统自动生成维护计划,如提示更换即将失效的密封件、清洗堵塞的气体过滤器等。该技术使设备非计划停机时间减少 60%,维护成本降低 40%,提高了设备的可靠性和生产连续性。具备可编程控制的高温升降炉,可设置多段升降与升温程序。实验室高温升降炉生产商

高温升降炉的梯度功能梯度材料炉衬:为适应高温升降炉内复杂的温度和化学环境,梯度功能材料(FGM)被应用于炉衬制造。这种炉衬从内到外成分和性能呈梯度变化,内侧采用高硬度、高导热的碳化硅材料,以抵御高温物料的冲刷和侵蚀;中间层为氧化铝 - 氧化锆复合材料,具有良好的隔热和缓冲热应力能力;外层则是轻质陶瓷纤维,降低炉体散热。在金属熔炼过程中,炉衬内侧可承受 1600℃以上高温,而外层温度保持在 60℃以下,有效延长炉衬使用寿命 50% 以上。同时,梯度结构可减少热应力集中,避免炉衬开裂,提高设备运行稳定性。实验室高温升降炉生产商高温升降炉在环保领域用于危险废物无害化处理,需符合国家排放标准。

高温升降炉的自适应模糊 PID 温控策略:针对高温升降炉在复杂工艺下温度控制的难题,自适应模糊 PID 温控策略应运而生。该策略通过模糊逻辑算法,实时分析温度偏差和偏差变化率,自动调整 PID 控制器的参数。在金属热处理工艺中,当炉温接近目标温度时,模糊算法可动态减小比例系数,避免温度超调;在升温阶段,根据温度变化速度,自适应调整积分和微分系数,加快响应速度。与传统 PID 控制相比,该策略将温度控制精度从 ±3℃提升至 ±1℃,且在不同物料、不同工艺条件下,无需人工重新整定参数,实现了温控系统的智能化和自适应化。

高温升降炉的超临界流体处理工艺集成:将超临界流体技术与高温升降炉集成,为材料处理开辟新途径。在超临界二氧化碳(CO₂)环境下,利用高温升降炉进行材料的表面改性、萃取和反应等操作。例如,在金属材料表面处理中,将工件置于充满超临界 CO₂的炉内,同时升温至特定温度(如 300 - 400℃),超临界 CO₂具有良好的扩散性和溶解能力,可携带改性剂均匀渗透到金属表面,实现快速、均匀的表面涂层沉积。与传统液相或气相处理工艺相比,超临界流体处理工艺具有处理效率高、环境友好、产品质量稳定等优点,适用于航空航天、电子等领域的材料加工。采用真空密封设计的高温升降炉,可用于真空环境实验。

高温升降炉的抗震减震复合底座设计:在地震多发地区或振动较大的工业环境中,抗震减震复合底座增强高温升降炉的稳定性。底座由隔震层、阻尼层与承重层组成。隔震层采用橡胶隔震支座,可隔离 70% 以上的地面振动;阻尼层填充黏弹性材料,吸收振动能量;承重层由高强度钢结构构成,确保承载能力。经模拟地震测试,在 8 级地震条件下,安装该底座的高温升降炉设备结构完好,内部物料未发生位移,保障了生产安全,拓宽了设备的应用地域范围。高温升降炉的炉门密封设计良好,减少热量散失和气体泄漏。实验室高温升降炉生产商

高温升降炉的控制系统支持远程监控,实现无人值守的连续实验运行。实验室高温升降炉生产商

高温升降炉的磁悬浮升降驱动技术:传统丝杠螺母或液压驱动的升降系统存在机械磨损和维护成本高的问题,而磁悬浮升降驱动技术为高温升降炉带来革新。该技术利用电磁力实现升降平台的无接触悬浮与移动,通过多组电磁铁阵列产生可控磁场,精确调节平台的位置和高度。由于消除了机械接触,运行过程中无摩擦损耗,维护周期延长至 5 年以上,且升降速度可达传统系统的 2 倍,能在 10 秒内完成物料的进出炉操作。在精密半导体材料退火工艺中,磁悬浮升降系统可将平台定位精度控制在 ±0.1mm,避免因振动导致的材料损伤,同时其无油污、无尘的特性,满足了超洁净生产环境的要求。实验室高温升降炉生产商