商机详情 -

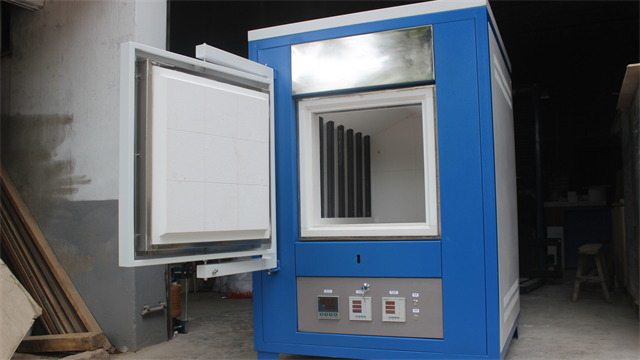

山东智能高温电阻炉

高温电阻炉的余热驱动除湿系统集成:高温电阻炉运行过程中产生的大量余热具有回收利用价值,余热驱动除湿系统可实现能源的高效利用。该系统利用高温电阻炉排出的高温烟气(600 - 800℃)作为热源,驱动溴化锂吸收式制冷机组产生低温冷水。低温冷水用于冷却除湿装置中的空气,使空气在通过冷却盘管时,其中的水汽凝结成水滴排出,实现除湿功能。在潮湿地区的材料热处理车间,集成余热驱动除湿系统的高温电阻炉,可将车间内空气湿度从 80% 降低至 50% 以下,有效避免了材料在存放和处理过程中因潮湿导致的锈蚀、霉变等问题。同时,该系统回收利用了余热,减少了车间空调系统的能耗,每年可节约电能约 80 万度,降低了企业的生产成本和能源消耗。高温电阻炉的管道接口设计,方便外接各类实验设备。山东智能高温电阻炉

高温电阻炉在航空航天用高温合金时效处理中的应用:航空航天用高温合金时效处理对温度和时间控制要求极为严格,高温电阻炉通过精确工艺确保合金性能。以镍基高温合金为例,在固溶处理后进行时效处理,将合金工件置于炉内,采用三级时效工艺:首先在 750℃保温 8 小时,促进 γ' 相的弥散析出;升温至 850℃保温 10 小时,调整 γ' 相的尺寸和分布;在 950℃保温 6 小时,稳定组织结构。炉内温度均匀性控制在 ±2℃以内,通过高精度计时装置确保每个时效阶段的保温时间误差不超过 ±5 分钟。经处理后的高温合金,屈服强度达到 1100MPa,高温持久强度提高 30%,满足航空发动机涡轮盘等关键部件的高性能要求。节能高温电阻炉公司高温电阻炉的电路设计合理,降低运行时的能耗。

高温电阻炉的模块化温控系统设计:传统温控系统存在响应慢、维护难等问题,模块化温控系统通过分布式控制提升性能。该系统将炉膛划分为多个单独温控单元,每个单元配备单独的温度传感器、PID 控制器与固态继电器。当某个模块出现故障时,可快速更换,不影响其他区域工作。在钨合金烧结过程中,模块化温控系统实现了不同区域的差异化控温:加热区升温速率设为 5℃/min,保温区温度波动控制在 ±1.5℃。相比传统集中控制系统,该方案使钨合金密度均匀性提高 28%,产品废品率降低 15%,同时简化了维护流程,维修时间缩短 70%。

高温电阻炉的轻量化结构设计与应用:传统高温电阻炉结构笨重,轻量化设计通过新材料与优化结构降低重量。炉体框架采用强度高铝合金型材替代钢材,重量减轻 40%,同时通过拓扑优化设计,在保证强度的前提下减少材料用量。隔热层采用新型纳米气凝胶毡,厚度减少 30% 但保温性能不变。轻量化设计使设备运输、安装成本降低 30%,且减少了地基承重要求,特别适用于实验室与小型企业。某高校实验室采用轻量化高温电阻炉后,设备搬迁时间从 3 天缩短至 6 小时,极大提高了实验灵活性。金属表面涂层通过高温电阻炉固化,增强涂层附着力。

高温电阻炉复合式加热体结构设计与性能优化:传统高温电阻炉加热体在高温下易出现电阻漂移、寿命短等问题,复合式加热体结构通过材料与形态的创新实现性能突破。该结构采用内层钼丝与外层碳化硅纤维编织带复合,钼丝具有良好的高温导电性,在 1600℃以上仍能稳定工作,承担主要发热功能;碳化硅纤维带则起到机械支撑与抗氧化保护作用,其表面生成的二氧化硅保护膜可隔绝氧气,将钼丝使用寿命延长 2 倍以上。两种材料通过特殊缠绕工艺结合,既保证了加热体柔韧性,又避免了接触电阻过大问题。在蓝宝石晶体退火处理中,采用复合式加热体的高温电阻炉,温度均匀性达到 ±3℃,较传统加热体提升 40%,且连续运行 800 小时后电阻变化率小于 5%,有效保障了蓝宝石晶体的光学性能一致性。高温电阻炉带有故障诊断功能,便于设备维护检修。山东智能高温电阻炉

新能源电池材料在高温电阻炉中合成,助力提升电池性能。山东智能高温电阻炉

高温电阻炉的模块化快速更换加热组件设计:传统高温电阻炉加热组件更换耗时较长,影响生产效率,模块化快速更换加热组件设计解决了这一问题。该设计将加热组件分为多个单独模块,每个模块采用标准化接口与炉体连接,通过插拔式结构实现快速更换。当某个加热模块出现故障时,操作人员只需关闭电源,松开固定螺栓,即可在 10 分钟内完成模块更换,较传统方式效率提升 80%。此外,模块化设计便于对加热组件进行针对性维护和升级,可根据不同的热处理工艺需求,灵活更换不同功率和材质的加热模块,提高了高温电阻炉的通用性和适应性。山东智能高温电阻炉