商机详情 -

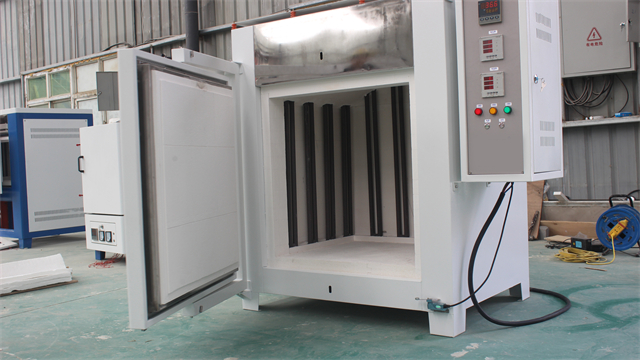

贵州箱式电阻炉设备

箱式电阻炉在半导体封装材料固化处理中的应用:半导体封装材料的固化处理对温度均匀性和洁净度要求极高,箱式电阻炉通过特殊设计满足需求。炉体采用全不锈钢镜面抛光结构,内部粗糙度 Ra 值小于 0.1μm,防止颗粒吸附;配备三级空气过滤系统,进入炉内的空气需经过初效、中效和高效过滤器,使尘埃粒子(≥0.1μm)浓度控制在 5 个 /m³ 以下,达到 ISO 4 级洁净标准。在环氧树脂封装材料的固化过程中,采用阶梯式升温曲线:先在 80℃保温 1 小时,使封装材料初步固化;再升温至 120℃,保温 2 小时,完成交联反应。箱式电阻炉的加热元件采用表面涂覆陶瓷层的电阻丝,避免金属挥发污染,同时通过热风循环系统使炉内温度均匀性误差控制在 ±1.5℃以内。经固化处理后的半导体封装器件,密封性良好,在高温高湿环境测试中,绝缘电阻保持率达 98% 以上,有效保障了半导体器件的性能和可靠性。金属模具预热处理,使用箱式电阻炉延长模具寿命。贵州箱式电阻炉设备

箱式电阻炉的智能热流场调节系统:传统箱式电阻炉热流场分布不均,影响工件处理一致性,智能热流场调节系统通过多参数协同控制解决该问题。系统由分布于炉腔的多个风速传感器、温度传感器与可调式导流板组成,利用神经网络算法实时分析数据。当检测到炉内温度分布偏差时,自动调整导流板角度与循环风机转速,优化热流路径。在齿轮渗碳处理中,采用该系统后,齿轮不同部位的碳浓度偏差从 ±0.15% 降低至 ±0.05%,表面硬度均匀性提高 25%,有效提升了齿轮的耐磨性与使用寿命。节能箱式电阻炉价格金属刀具淬火处理,在箱式电阻炉中提升刀刃硬度。

箱式电阻炉在电子元器件退火处理中的应用:电子元器件退火处理的目的是消除内应力、改善电学性能,箱式电阻炉需满足高精度温控和洁净环境要求。在处理集成电路芯片时,将芯片置于特制的石英舟中,放入炉内。炉体采用全密封结构,内部经电解抛光处理,粗糙度 Ra 值小于 0.2μm,同时配备高效空气过滤系统,使炉内尘埃粒子(≥0.5μm)浓度控制在 100 个 /m³ 以下。采用缓慢升温工艺,以 0.5℃/min 的速率从室温升温至 400℃,保温 2 小时,使芯片内部的应力充分释放。箱式电阻炉配备的 PID 温控系统,可将温度波动范围控制在 ±1℃以内。经退火处理后的集成电路芯片,其内部缺陷减少,电学性能稳定性提高 30%,良品率从 85% 提升至 93%。

箱式电阻炉的微波辅助烧结技术:微波辅助烧结技术结合微波快速加热与电阻炉稳定控温优势,提升材料烧结效率。在氮化硅陶瓷烧结时,先利用微波发生器在炉内产生 2.45GHz 微波,使陶瓷坯体快速升温至 1200℃,促进颗粒间初步结合;随后切换至电阻加热,在 1600℃保温 2 小时完成致密化。该技术使氮化硅陶瓷烧结时间从传统的 12 小时缩短至 3.5 小时,且制品密度提高 6%,气孔率降低至 1.2%,抗弯强度达到 950MPa,在高性能陶瓷部件制造领域具有明显应用价值。箱式电阻炉的防尘滤网设计,延长设备使用寿命。

箱式电阻炉在太阳能光伏材料退火中的气氛精确调控:太阳能光伏材料的退火对气氛控制要求极高,箱式电阻炉通过精确的气氛调控工艺提升材料性能。在硅基光伏材料的退火过程中,需要严格控制氧气、氢气等气体的比例和流量。炉内配备高精度质量流量控制器和气体混合装置,可实现多种气体的精确配比,流量控制精度达到 ±0.1%。在退火初期,通入高纯氩气排除炉内空气;然后按一定比例通入氢气和氮气的混合气体,在 750℃下保温 4 小时,消除材料内部的缺陷和杂质。通过精确控制气氛,光伏材料的少子寿命提高 35%,电池转换效率提升 2.2%,为提高太阳能光伏电池的发电效率提供了关键技术支持。箱式电阻炉可搭配不同配件,满足特殊工艺。贵州箱式电阻炉设备

箱式电阻炉带有超温报警装置,保障设备运行安全无忧。贵州箱式电阻炉设备

箱式电阻炉的多物理场耦合仿真工艺优化:多物理场耦合仿真技术通过模拟箱式电阻炉内的温度场、流场、应力场等,为工艺优化提供科学依据。在开发新型金属热处理工艺时,利用 ANSYS 等仿真软件建立三维模型,输入材料属性、炉体结构和工艺参数。仿真结果显示,传统工艺下工件内部存在较大的温度梯度和热应力,可能导致变形和开裂。通过调整加热元件布局、优化气体流动方式和改进升温曲线,再次仿真表明温度梯度和热应力明显减小。实际生产验证中,采用优化后的工艺,工件的变形量减少 70%,废品率从 15% 降低至 5%,明显提高了工艺开发效率和产品质量,同时降低了研发成本。贵州箱式电阻炉设备