商机详情 -

济宁设备全生命周期管理价格

运维效率提升:缩短维修时间,保障生产连续性:快速备件匹配:传统模式:维修人员需手动查找备件型号、位置,耗时且易出错。设备管理系统方案:集成设备BOM(物料清单)与备件库,维修工单自动关联所需备件清单(型号、数量、库存位置)。支持移动端扫码查询备件信息,维修人员可快速领取并更换。效果:维修准备时间缩短50%-70%,设备停机时间减少30%以上。维修方案协同:传统模式:维修人员与备件库信息割裂,可能导致备件错配或延误。设备管理系统方案:维修工单与备件出库流程联动,系统自动校验备件型号与数量,避免人为错误。支持备件借用、归还、报废全流程电子化,确保账实一致。效果:维修方案执行准确率提升至99%,备件错配率降至1%以下。通过传感器和AI算法实时分析设备运行数据,系统可提前识别潜在故障,将平均修复时间降低30%-50%。济宁设备全生命周期管理价格

风险预警决策:提前识别并规避潜在风险:备件短缺风险预警:传统痛点:人工盘点库存易疏漏,导致备件短缺时才发现问题。系统支持:实时监控库存水平,当备件数量低于安全阈值时,自动触发多级预警(如邮件、短信、APP推送)。结合设备维修计划,预测未来7-30天备件需求,提前生成补货建议。决策价值:避免因备件短缺导致的生产中断,减少损失。提升管理层对供应链风险的响应速度。合规性风险管控:传统痛点:备件管理记录分散(如纸质台账、Excel),难以满足审计要求(如ISO 55000、GMP)。系统支持:所有备件操作(采购、入库、出库、报废)均留存电子记录,支持时间戳与区块链存证。生成合规性报告(如账实一致率、备件寿命追溯),满足内外部审计需求。决策价值:避免因记录不全导致的合规罚款(如数万元至百万元级)。提升企业信誉,为融资、合作提供背书。淄博企业设备全生命周期管理企业可持续发展:推动设备绿色报废与资源循环利用。

物联网设备管理系统的技术架构与能力2.1 智能感知层:设备数字孪生的基础多源数据采集:通过振动传感器(采样率≥10kHz)、温度传感器(精度±0.1℃)、电流传感器(量程0-5000A)等,实现设备状态全维度监测边缘计算节点:在设备端部署AI芯片(如NVIDIA Jetson系列),实现数据本地预处理,减少90%的云端传输量5G+LoRaWAN混合组网:解决工业场景中高速移动设备与静止设备的差异化通信需求2.2 数字中台层:数据资产化的关键设备知识图谱:构建包含300+设备参数、2000+故障模式、5000+维修案例的语义网络,实现故障推理准确率≥92%预测性维护算法:采用LSTM神经网络结合XGBoost模型,对轴承剩余寿命预测误差≤8%数字孪生引擎:通过Unity3D或Unreal Engine构建3D设备模型,实现虚拟调试与远程协作2.3 应用服务层:价值创造的接口AR辅助维修系统:通过Microsoft HoloLens等设备,将维修指引投射到物理设备上,减少30%的维修时间区块链备件溯源:利用Hyperledger Fabric记录备件全生命周期信息,实现质量追溯与防伪验证碳排放监测模块:对接国际标准(ISO 14064),自动生成碳足迹报告,助力ESG战略落地

优化人力配置,实现“少人化”生产:设备利用率与人力需求联动系统功能:分析设备OEE(综合效率)数据,识别低效环节(如频繁换模、短暂停机)。通过自动化改造(如快速换模装置)或流程优化(如集中排产)减少人力依赖。案例:某家电企业通过系统发现某生产线换模时间占生产周期的25%,优化后换模时间缩短60%,操作工减少2人/班次。人力成本:按单班次节省2人、年薪10万元/人计算,年节省人力成本20万元(单条生产线)。跨区域人力协同场景:集团型企业下属多个工厂,设备类型相似但维护资源分散。系统解决方案:构建集团级设备管理平台,共享维护资源。通过远程协作(如视频指导、参数调整)解决80%常规问题,减少出差。效果:某跨国制造企业通过远程协同,出差频次从每月10次降至2次,年节省差旅费和人力成本超50万元。降本增效:通过预测性维护减少停机损失,优化备件库存。

数据驱动持续改进OEE(设备综合效率)分析系统自动计算设备利用率、性能率、良品率,生成OEE日报/周报,定位效率损失根源(如等待、故障、短暂停机)。案例:某包装企业通过OEE分析发现设备换模时间占生产周期的30%,优化后OEE从65%提升至82%。根因分析(RCA)工具结合设备故障历史、操作记录、环境数据,通过AI算法挖掘效率低下的深层原因(如某设备故障80%与润滑不足相关)。效果:某纺织厂通过根因分析,将设备寿命从8年延长至12年,单台年均成本下降20%。模拟仿真与优化利用数字孪生技术模拟不同生产场景(如新增设备、调整班次),评估对效率的影响,辅助决策。数据:某新能源企业通过仿真优化,将电池生产线产能提升25%,投资回报周期缩短6个月。设备全生命周期管理系统通过数字化手段打破信息壁垒,实现设备状态实时监控、故障预警、维护计划优化。吉林化工设备全生命周期管理企业

通过设备历史数据和故障模式分析,制定应急预案,缩短故障恢复时间。济宁设备全生命周期管理价格

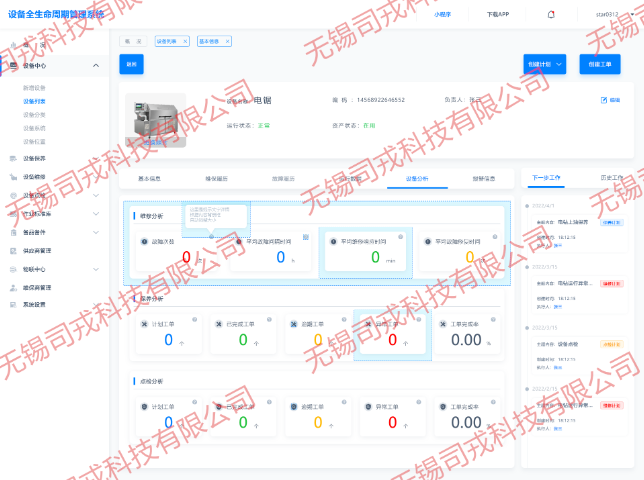

精细监控设备状态,减少非计划停机浪费实时故障预警系统通过传感器监测设备振动、温度、压力等参数,当数据异常时自动触发警报,避免小故障演变为大修。案例:某汽车零部件厂通过振动分析提前发现轴承磨损,将停机时间从每次4小时缩短至30分钟,年减少停机损失超200万元。可视化看板管理集成设备运行状态、生产进度、故障历史等数据,生成动态看板,帮助管理人员快速定位瓶颈。效果:某电子厂通过看板发现某生产线设备利用率65%,调整排产后提升至85%,产能浪费减少15%。济宁设备全生命周期管理价格